Charakterystyka procesu technologicznego i linii przetwórczej tworzyw sztucznych na przykładzie działającego na terenie Polski zakładu recyklingu odpadów plastikowych.

autorzy: Elżbieta Szostak1*, Piotr Duda2 , Andrzej Duda2, Natalia Górska1, Arkadiusz Fenicki3, Patryk Molski3

1 Wydział Chemii Uniwersytetu Jagiellońskiego, ul. Gronostajowa 2, 30-387 Kraków, Polska

2 Wydział Mechaniczny, Politechnika Krakowska, Al. Jana Pawła II 37, 31-864 Kraków, Polska

3 GreenTech Polska SA, Al. Prymasa Tysiąclecia 46-205, 01-242 Warszawa, Polska

* Autor, do którego powinna być adresowana korespondencja

Energies 2021, 14(1), 35; https://doi.org/10.3390/en14010035

Otrzymano: 27 listopada 2020 r. / Poprawiono: 15 grudnia 2020 r. / Zaakceptowano: 21 grudnia 2020 r. / Opublikowano: 23 grudnia 2020 r.

(Ten artykuł należy do Sekcji B: Energia i Środowisko)

Streszczenie

Choć Polska jest jednym z czołowych odbiorców strumienia odpadów w Unii Europejskiej (UE), to jednocześnie plasuje się poniżej średniej pod względem efektywności ich wykorzystania/utylizacji. Przyjęte rozwiązania technologiczne powodują, że w Polsce wskaźniki przetwarzania odpadów są stosunkowo niskie. W efekcie raport Systemu Wczesnego Ostrzegania i Reagowania (EWRS) UE wskazał Polskę jako jedno z 14 krajów UE zagrożonych możliwością osiągnięcia 50% recyklingu odpadów. W artykule omówiono wdrożone rozwiązania technologiczne, przedstawiono opłacalność inwestycji oraz wartości zapotrzebowania na ciepło procesowe zarówno dla ekstraktora, jak i reaktora. W części eksperymentalnej przeanalizowano skład wejściowy i wyjściowy procesu i porównano go z wymaganymi specyfikacjami paliwa. Zwrócono uwagę na potrzebę usprawnienia procesu recyklingu w celu podniesienia jakości wytwarzanych komponentów paliwowych. Jako potencjalne sposoby rozwiązania problemu niskiej jakości paliwa zaproponowano oczyszczenie przesortowanej masy reakcyjnej z cząstek stałych i rozbudowę ciągu technologicznego o kolumnę destylacyjną. Zalecanym kierunkiem doskonalenia technologii jest także optymalizacja procesu oczyszczania reaktora i usuwania zanieczyszczeń.

Słowa kluczowe: gospodarka odpadami; piroliza tworzyw sztucznych; recykling tworzyw poliolefinowych na pełną skalę przemysłową.

1. Wstęp

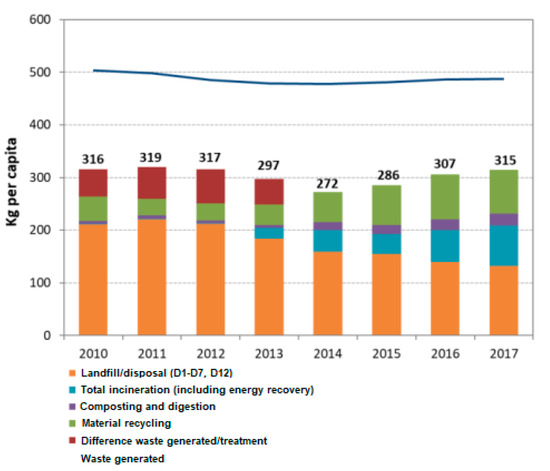

Właściwa gospodarka odpadami jest jednym z kluczowych elementów współczesnego społeczeństwa. Rozsądne gospodarowanie przetworzonymi materiałami opiera się na wdrażaniu infrastruktury kontrolowanego składowania i przetwarzania odpadów oraz egzekwowaniu związanych z tym przepisów. Według danych Głównego Inspektoratu Ochrony Środowiska Polska jest jednym z czołowych odbiorców strumienia odpadów w Unii Europejskiej (UE). W ciągu ostatnich czterech lat (2016–2019) do Polski przywieziono aż 1,5 mln ton przetworzonych odpadów, głównie z Niemiec, Włoch, Austrii, Danii, Słowenii i Wielkiej Brytanii [1]. Jednocześnie, jak wskazują dane zaprezentowane w „Country Report Poland” w „Environmental Implementation Review 2019” Komisji Europejskiej [2], dominującą metodą gospodarki odpadami w Polsce w latach 2010–2017 było składowanie (rysunek 1).

Rysunek 1. Sposoby gospodarowania odpadami tworzyw sztucznych w Polsce w latach 2010-2017 na podstawie Komisji Europejskiej, Eurostat, Odpady komunalne według operacji odpadowych.

Składowanie odpadów przez dłuższy okres niesie ze sobą ryzyko poważnych problemów zdrowotnych i środowiskowych [3]. Sprzyja zanieczyszczeniu wód gruntowych [4] i emisji gazów cieplarnianych (GHG), a także stwarza ryzyko wystąpienia pożarów i eksplozji składowisk [5]. Świadczyć o tym może degradacja środowiska oraz problemy sanitarne, z jakimi borykali się polscy mieszkańcy w latach 2017 i 2018 w wyniku nielegalnych aktów podpaleń składowanych odpadów [6]. Sytuacja ta skłoniła polski rząd do zaostrzenia przepisów dotyczących gospodarki odpadami pod koniec 2018 r. – ustawa z dnia 20 lipca 2018 r. o zmianie ustawy o Inspekcji Ochrony Środowiska oraz niektórych innych ustaw, Dz. U. z 2018 r., poz. 1479 [7]. Efektem zaostrzonego podejścia jest walka z patologiami w gospodarce odpadami. Nowelizacja reguluje czas składowania, wprowadza obowiązkowy monitoring składowisk i pozwala na ich ciągłą kontrolę. Ogranicza także międzynarodowy transport odpadów do materiałów, które nadają się do recyklingu i przewiduje surowe kary finansowe za nieprzestrzeganie tych przepisów. Z kolei na szczeblu krajowym wprowadzono rozporządzenie określające zasady selektywnego zbierania odpadów z gospodarstw domowych (Dz. U. z 2019 r., poz. 2028) [8]. W przyszłości regulacje te mogą podnieść nie tylko jakość materiałów pochodzących z recyklingu, ale także ich wartość ekonomiczną.

Choć z prawnego punktu widzenia wprowadzone zmiany zaostrzą przepisy dotyczące składowisk, nie poprawią one procesu gospodarowania odpadami. Właściwa gospodarka odpadami zależy nie tylko od sytuacji prawnej, ale także od przyjętych rozwiązań technologicznych. Według 10 wskaźników w ramach monitorowania gospodarki o obiegu zamkniętym Polska plasuje się poniżej średniej UE pod względem efektywności wykorzystania zasobów materialnych do produkcji bogactwa w obiegu zamkniętym (wtórnym) (10,2% w 2016 r. w porównaniu do średniej UE wynoszący 11,7%) (Komisja Europejska, Eurostat, Produktywność zasobów). Choć polscy mieszkańcy wytwarzają mniej odpadów komunalnych niż średnia w UE (np. w 2017 r. było to 315 kg/mieszkańca z Polski i 487 kg/mieszkańca z UE), to jedynie 34% z nich zostało poddane recyklingowi. Jednocześnie średnia UE w zakresie przetwarzania odpadów osiągnęła 46% (Komisja Europejska, Eurostat, Odpady komunalne według działań związanych z odpadami). Wysoki wskaźnik importu materiałów odpadowych, a jednocześnie niski stopień ich przetwarzania sprawiają, że raport wczesnego ostrzegania Komisji Europejskiej wskazuje Polskę jako jeden z 14 krajów UE, w których osiągnięcie celu 50% recyklingu odpadów do 2020 r. może być zagrożone (sprawozdanie Komisji Europejskiej w sprawie wdrażania prawodawstwa UE dotyczącego odpadów, w tym sprawozdanie dotyczące wczesnego ostrzegania dla państw członkowskich, w przypadku których istnieje ryzyko, że nie osiągną celu na 2020 r. w zakresie przygotowania odpadów komunalnych do ponownego użycia/recyklingu, COM(2018) 656 i SWD (2018) 422). Sytuacja ta jest o tyle nietypowa, że liczba działających w Polsce przedsiębiorstw przetwarzających odpady z tworzyw sztucznych na nowe materiały jest jedną z najwyższych w całej Europie (por. wykres 2).

Rysunek 2. Wielkość krajów europejskich a liczba zakładów recyklingu tworzyw sztucznych według ENF [9].

Celem pracy była szczegółowa analiza linii do przetwarzania tworzyw sztucznych w Zakładzie Recyklingu Odpadów Opakowaniowych w Toruniu, należącym do GreenTech Polska S.A., jednej z firm wchodzących na rynek i działających w branży recyklingu w Polsce. Co ciekawe, podstawą działalności firmy jest proces pirolizy prowadzony w technologii niekatalitycznej i uproszczonej (bez kolumny rektyfikacyjnej lub przynajmniej destylacyjnej, hydrorafinacja). Badania prowadzono od wczesnego etapu pobrania materiałów, poprzez ich segregację, obróbkę i analizę wytworzonych produktów końcowych. Wyniki badań pozwolą na ocenę zalet i wad procesu niekatalitycznego recyklingu tworzyw sztucznych oraz ocenę parametrów, które należy wziąć pod uwagę, aby zwiększyć efektywność recyklingu i stopień przetworzenia tworzyw sztucznych w Polsce. Oceniona zostanie także jakość materiałów wytworzonych w procesie pirolizy niekatalitycznej.

2. Materiał i metody

2.1. Charakterystyka przedmiotu badań

2.1.1. Zakład produkcyjny

Zakład Recyklingu Odpadów Opakowaniowych, którego linie technologiczne były przedmiotem niniejszego opracowania, zajmuje teren przemysłowej strefy ekonomicznej w Toruniu. Na terenie znajdują się następujące obiekty przemysłowe:

– budynek produkcyjno-magazynowy z urządzeniami do magazynowania, sortowania i zagęszczania segregowanych odpadów przywożonych do zakładu,

– budynek sterowni wraz z węzłem kontrolnym instalacji technologicznej,

– budowa stacji transformatorowej o przekładni napięciowej 400/6300 [V] z główną rozdzielnią elektroenergetyczną zakładu,

– wiata węzła pirolizy z instalacją technologiczną do termicznego przekształcania odpadów opakowaniowych zmieszanych i wielowarstwowych,

– dwa zestawy agregatów prądotwórczych,

– stacja zasilania gazem płynnym (propanem) i paliwami ciekłymi dla celów technologicznych (tj. podgrzania reaktora w czasie rozruchu lub pracy elektrowni),

– dwa podziemne zbiorniki magazynujące gaz płynny (propan),

– dwa podziemne zbiorniki magazynowe produktów płynnych powstających w procesie technologicznym,

– stacja załadunku autocystern produktami płynnymi powstającymi w procesie technologicznym.

Decyzją właściwego organu uznano, że zakład spełnia wszelkie wymagania konstrukcyjne, sanitarne i środowiskowe oraz nie stwarza zagrożenia poważną awarią.

2.1.2. Przetworzone surowce

Podstawą działalności zakładu jest sortowanie, rozdrabnianie i termiczne przekształcanie odpadów pochodzących w większości z odpadów komunalnych. Charakterystykę tych odpadów przedstawiono w tabeli 1.

Tabela 1. Rodzaje odpadów przetwarzanych przez spółkę (numery kodowe odpadów nadane zgodnie z Dz.U. 2020, poz. 10).

|

Lp. |

Kod odpadu |

Rodzaj odpadu |

|

1. |

03 03 07 |

Mechanicznie wydzielone odrzuty z przeróbki makulatury i tektury |

|

2. |

07 02 13 |

Odpady tworzyw sztucznych |

|

3. |

15 01 02 |

Opakowania z tworzyw sztucznych |

|

4. |

15 01 05 |

Opakowania wielomateriałowe (Tetrapak) |

|

5. |

15 01 06 |

Zmieszane odpady opakowaniowe |

|

6. |

16 01 99 |

Inne niewymienione odpady |

|

7. |

17 02 03 |

Tworzywa sztuczne |

|

8. |

19 12 04 |

Tworzywa sztuczne i guma |

|

9. |

19 12 12 |

Inne odpady (w tym zmieszane substancje i przedmioty) z mechanicznej obróbki odpadów inne niż wymienione w 19 12 11 |

|

10. |

20 01 39 |

Tworzywa sztuczne |

|

11. |

20 01 99 |

Inne niewymienione frakcje zbierane w sposób selektywny |

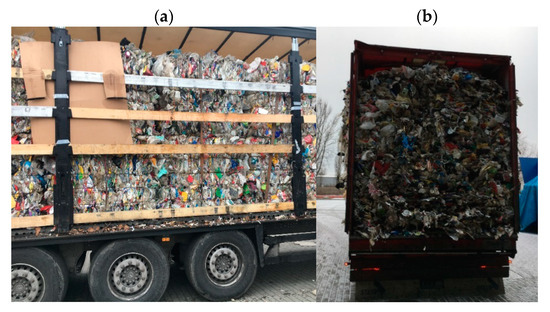

Odpady dostarczane są na teren zakładu w postaci bel (bele o objętości 1 m3 i masie od 200 do 500 kg) lub luzem o gęstości nasypowej od 40 do 60 kg/m3 (rysunek 3).

Rysunek 3. Transport zmieszanych odpadów komunalnych do zakładu.

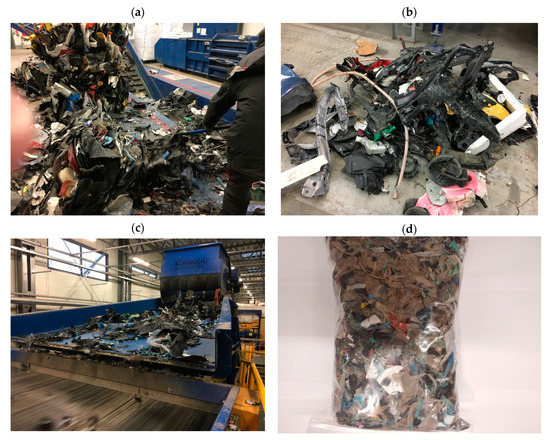

W początkowej fazie strumień odpadów ulega rozdrobnieniu (rys. 4a). Usuwane są zanieczyszczenia, oddzielane są frakcje mineralne, metaliczne i szklane oraz makulatura (rys. 4b). Początkowo separacja odbywa się ręcznie, a następnie za pomocą ekranu dyskowego i separatorów elektromagnetycznych, wiroprądowych i optoelektronicznych. Strumień odpadów resztkowych jest oczyszczany z materiałów niepożądanych, z uwzględnieniem zaprojektowanego sprzętu do pirolizy. Na tym etapie oddziela się opakowania z PVC, PET i wielomateriałowe (rysunek 4c). Łączone w procesie homogenizacji kontaktowej (czyli topienia, a następnie chłodzenia i granulacji) oraz wysuszony, końcowy odpad, będący mieszaniną polimerów z grupy poliolefin, w tym polietylenu dużej gęstości (HDPE), polietylenu małej gęstości (LDPE), polipropylen (PP) i polistyren (PS) (rysunek 4d), poddawany jest obróbce cieplnej w instalacji pirolizy. Identyfikacja rodzajów materiałów poddanych pirolizie odbywa się za pomocą optoelektronicznego aparatu Steinert UniSort P2800RR.

Rysunek 4. System sortowania odpadów: (a) wstępne rozdrobnienie zmieszanych odpadów komunalnych, (b) usunięcie zanieczyszczeń i separacja frakcji mineralnych, metalowych, szklanych oraz makulatury, (c) oczyszczenie odpadów resztkowych i separacja poszczególnych frakcji dla dalsza piroliza, d) odpady końcowe przygotowane do obróbki cieplnej w instalacji do pirolizy.

Zakład jest przystosowany do przyjęcia 50 ton odpadów w ciągu doby. Po segregacji mechanicznej około 20 do 30 ton tych odpadów trafia do instalacji pirolizy. Produkty otrzymywane w zakładzie to odpady sortowane (głównie papier, tektura, wyroby celulozowe, metale nieżelazne oraz wybrane tworzywa sztuczne, np. opakowania PET), produkty pirolizy płynnej i gazowej oraz energia elektryczna. Minimalna i maksymalna wydajność przerobowa (tzw. przepustowość odpadów) wynosi 1000 kg/h.

3. Teoria

3.1. Proces technologiczny

3.1.1. Kraking termiczny

Ideą działalności rynkowej firmy jest technologia recyklingu tworzyw termoplastycznych z grupy poliolefin (PE, PP, PS) mająca na celu odzysk z nich wysokoenergetycznych pochodnych ropy naftowej metodą pirolizy. Zaprojektowana w zakładzie instalacja przeznaczona jest do prowadzenia procesu pirolizy [10], znanego obok glikolizy [11,12], hydrolizy [12,13], aminolizy [12,14], zgazowania [15] i uwodornienie [16] jako metoda przetwórstwa tworzyw sztucznych.

Piroliza należy do termochemicznych metod recyklingu. W szeroko pojętym procesie pirolizy związki organiczne (polimery) podgrzane do wysokich temperatur (350 do 900°C) w obojętnej atmosferze beztlenowej ulegają rozkładowi, w wyniku czego powstają wysokokaloryczne produkty gazowe i ciekłe (składające się z parafin, olefin, naftenów, i związki aromatyczne) oraz odpady stałe zawierające pozostałości nieorganiczne [4,17]. Frakcja ciekła może być wykorzystana do odzysku węglowodorów w postaci benzyn (C4–C12), olejów opałowych (C12–C23), parafin (C10–C18) i olejów silnikowych (C23–C40). Frakcja gazowa może zostać wykorzystana do utrzymania temperatury procesu oraz do skompensowania całkowitego zapotrzebowania energetycznego samej instalacji pirolizy [18], natomiast karbonizat (odpad stały) może zostać wykorzystany do produkcji węgla aktywnego po opracowaniu technologii rafinacji. Z ekologicznego punktu widzenia zaletą pirolizy jest ograniczenie emisji CO2 w porównaniu ze składowaniem i spalaniem oraz spalaniem z odzyskiem energii. Produkty pirolizy mogą zastąpić olej opałowy i gaz ziemny, pozwalając uniknąć 30% wag. CO2 emitowanego podczas spalania, zmniejszając w ten sposób ślad węglowy [19,20].

3.1.2. Mechanizm rozkładu termicznego

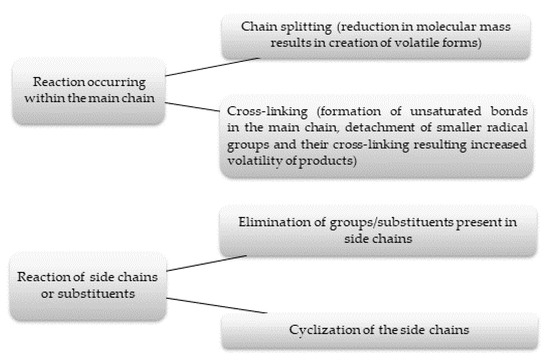

Rozkład polimerów można wyjaśnić jednym z czterech zaproponowanych poniżej mechanizmów lub ich kombinacją (rysunek 5) [21].

Rysunek 5. Mechanizm rozkładu polimerów.

Najbardziej powszechnym mechanizmem rozkładu termicznego polimerów termoplastycznych jest mechanizm polegający na rozrywaniu wiązań w łańcuchu głównym lub bocznym. Jest to wieloetapowa reakcja wolno rodnikowa obejmująca inicjację i propagację łańcucha, rozgałęzianie i zakończenie. Proces inicjacji, w wyniku którego powstają wolne rodniki, może zachodzić na końcach lub w przypadkowych miejscach głównego lub bocznego łańcucha polimeru. Reakcje propagacji (skracania) łańcuchów polimeru mogą zachodzić na skutek wspomnianego powyżej przypadkowego rozerwania łańcucha lub przeniesienia atomu wodoru. W tym drugim procesie rodniki powstałe na początkowym etapie w wyniku wewnątrzcząsteczkowego przeniesienia atomu wodoru rozpinają się, tworząc nowe rodniki i niskocząsteczkowe nienasycone węglowodory. Cząsteczki węglowodorów mogą dalej wymieniać atomy wodoru z rodnikami obecnymi w środowisku reakcji poprzez transfer międzycząsteczkowy, co prowadzi do dalszego rozszczepiania ich łańcuchów i tworzenia nowych rodników i cząsteczek wraz ze wzrostem poziomu nienasycenia. Takie łańcuchy oligomerów mogą ulegać reakcji sieciowania. Na ogół zachodzi w wyniku usunięcia pewnych podstawników i polega na tworzeniu wiązań pomiędzy dwiema sąsiadującymi cząsteczkami oligomeru. Proces ten prowadzi do wytworzenia struktury chemicznej o większej masie cząsteczkowej, która jest mniej lotna. Reakcje z udziałem łańcuchów bocznych to głównie reakcje eliminacji i cyklizacji. W reakcjach eliminacji grupy/podstawniki boczne są odłączane od łańcucha głównego, co powoduje utworzenie wiązań nienasyconych w łańcuchu głównym. Rodniki powstałe w wyniku tego oderwania mogą się ze sobą rekombinować, tworząc odpowiednie lotne cząsteczki o niższej masie cząsteczkowej. W reakcji cyklizacji dwie sąsiednie grupy boczne reagują ze sobą. Prowadzi to do struktury cyklicznej. W procesie tym powstają związki o wyższym stosunku węgla do wodoru.

Zakończenie reakcji pirolizy można osiągnąć w wyniku jednocząsteczkowego zakończenia, rekombinacji lub dysproporcjonowania. Elementem łączącym wszystkie opisane procesy jest reakcja dwóch rodników z utworzeniem trwałego wiązania kowalencyjnego.

Szacuje się, że energie aktywacji (Ea) pirolizy typów HDPE, LDPE, PP i PS mieszczą się w przedziale 206–445 kJ mol−1 [22,23,24,25,26,27], 163– Odpowiednio 303 kJ mol−1 [22,23,26], 99–244 kJ mol−1 [15,24,26,28,29,30] i 83–310 kJ mol−1 [26,31].

3.1.3. Produkty rozkładu termicznego polimerów

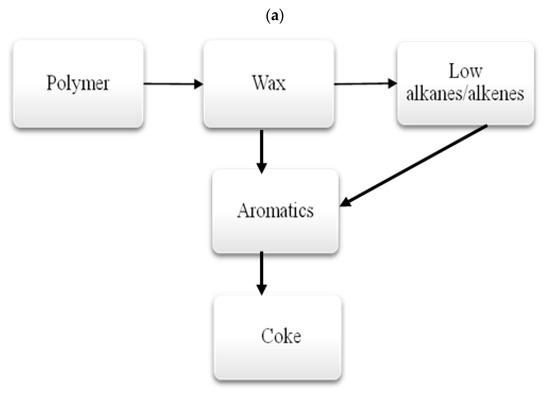

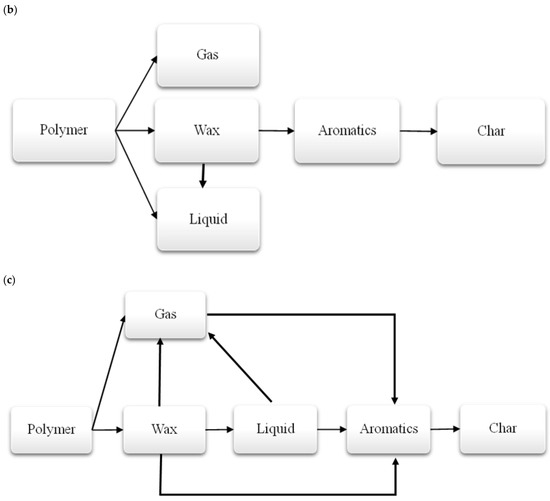

Istnieje kilka modeli pokazujących możliwe ścieżki powstawania produktów w wyniku rozkładu termicznego polimerów, które przedstawiono na rysunkach 6 [32,33,34].

Rysunek 6. Możliwe ścieżki krakingu pirolitycznego. (a) Przekształcenie niskich alkenów i alkanów w związki aromatyczne. (b) Tworzenie związków aromatycznych z wosków. (c) Przekształcenie ciekłych i gazowych węglowodorów w związki aromatyczne.

Głównym celem procesu technologicznego, na którym opiera się model biznesowy zakładu, jest wytwarzanie wyrobów o właściwościach zbliżonych do konwencjonalnych akcyzowych wyrobów energetycznych z odpowiednią wydajnością. Na parametr ten duży wpływ ma temperatura i czas trwania procesu, rodzaj materiału poddawanego pirolizie oraz atmosfera reakcji. Pożądana jest produkcja benzyny silnikowej i oleju opałowego, co można osiągnąć przy produkcji węglowodorów o temperaturze wrzenia 35–185 °C (benzyna), 180–350 °C (olej opałowy) i 350–538 °C (próżniowy olej napędowy, VGO) [35]. Surowcem poddawanym recyklingowi w zakładzie jest mieszanina PE, PP i PS.

Choć postać finalnego produktu otrzymanego w procesie pirolizy jest zasadniczo uzależniona od gatunku użytego tworzywa sztucznego i warunków procesu, jak wskazano w literaturze, kraking termiczny LDPE i HDPE prowadzi głównie do otrzymania produktów ciekłych [36,37]. Produkty gazowe powstające w wyniku depolimeryzacji PE to: etan, eten i n-butan. Efektywność tworzenia frakcji gazowej wzrasta wraz ze wzrostem temperatury do pewnej wartości granicznej [19,38,39]. Wysoką zawartość węgla uzyskuje się dzięki obecności HDPE, natomiast LDPE zwiększa procentową zawartość gazu w produkcie [19,35]. Olej popirolityczny otrzymany na bazie HDPE ma wartość opałową (CV) 42,9 MJ kg−1 [40,41,42,43], a na bazie LDPE 39,5 MJ kg−1 [44]. Szacunkowa wartość opałowa gazowych produktów pirolizy HDPE otrzymanych w zakresie temperatur 350–500 °C wynosi 50,8–52,7 MJ·kg−1 i jest porównywalna z 55,7 MJ·kg−1 wyznaczoną dla czystego metanu [45].

Pirolizę PP przeprowadza się zwykle w zakresie temperatur 250–500°C. Obecność trzeciorzędowego atomu węgla w strukturze PP sprawia, że jego łańcuch węglowodorowy jest stosunkowo łatwy do rozerwania, w wyniku czego w wyniku pirolizy otrzymuje się różnorodne produkty. Skuteczność tworzenia oleju pirolitycznego w tych warunkach temperaturowych osiąga wartość w przedziale 69–93% wag. [39,43,46].

Polistyren rozkłada się w temperaturze 350°C do bardzo lepkiej, ciemnobrązowej, oleistej cieczy [34]. W procesie tym powstaje również około 1% wag. odpadów stałych (zwęglenie pozostałości) i niewielka ilość węglowodorów gazowych. Wzrost temperatury powoduje wzrost wydajności procesu koksowania do 30,4% mas. w temperaturze 500°C i spadek efektywności otrzymywania frakcji ciekłej (do około 67% wag.), przy niewielkim wpływie na ilość produktów gazowych (2,50% wag.). W oleju pirolitycznym otrzymywanym z rozkładu PS dominują związki aromatyczne, takie jak: benzen, toluen, etylobenzen, styren, kumen, alfa-metylostyren, difenylopropan i trifenylobenzen.

Badania pokazują, że degradacja zmieszanych odpadów tworzyw sztucznych zachodzi w temperaturach niższych niż degradacja pojedynczych polimerów [19,47,48]. Zjawisko to wskazuje na korzystny synergistyczny efekt pirolizy odpadów zmieszanych i stanowi wartość dodaną z punktu widzenia procesu recyklingu prowadzonego w zakładzie.

3.1.4. Instalacja do pirolizy

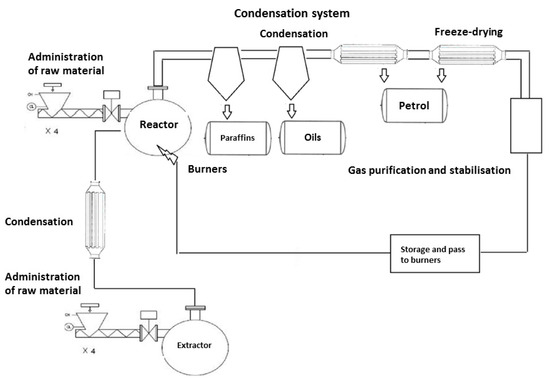

Na rys. 7 przedstawiono uproszczony schemat instalacji do pirolizy o wydajności teoretycznej 1000 kg/h pracującej w Zakładzie w Toruniu.

Rysunek 7. Schemat ideowy instalacji do pirolizy.

Instalacja obejmuje:

(A)

Instalacja zaopatrująca linię produkcyjną w strumień sortowanych odpadów (przenośnik taśmowy PLW 600/16000, przenośniki ślimakowe T1/T4 SIGMA, układ podawania z prasami, układ dozowania surowca do reaktora R101 i ekstraktora R201).

(B)

Układ zapewniający prawidłową pracę ekstraktora (mechanizm podawania rozpuszczalnika (frakcji ciężkiej z reaktora), układ wymienników ciepła utrzymujący temperaturę procesu homogenizacji w zakresie 180–200°C (wymiennik płaszczowo-rurowy E202/W401 w układ dozowany rozpuszczalnik-mieszanka ekstrakcyjna, wymienniki bocznikowe w układzie termicznej mieszaniny ekstrakcyjnej oleju), układ mieszania zawartości (trzy pompy obiegowe P205-207 umożliwiające czterokrotną wymianę masy ekstrakcyjnej na godzinę), układ skraplania i usuwanie gazu powstałego w ekstraktorze (wymiennik ciepła E201 w połączeniu ze zbiornikiem separacyjnym V106 do oddzielania frakcji wodnej i węglowodorowej), układ ekstrakcji i oczyszczania mieszaniny oraz jej dozowanie do reaktora (pompa dozująca P205 z filtrem F103)).

W ekstraktorze pracującym w zakresie temperatur 180-200°C masa odpadów stałych ulega rozpuszczeniu w ciekłych frakcjach węglowodorowych. Frakcje te pochodzą ze skraplania produktów reaktora i dozowane są do ekstraktora rurociągiem wyposażonym w pompę i automatyczne zawory regulujące przepływ. Zawartość ekstraktora mieszana jest za pomocą pomp obiegowych, co przyspiesza proces rozpuszczania odpadów stałych i zwiększa wymianę ciepła pomiędzy elementami grzejnymi a mieszaniną ekstrakcyjną. Po rozpuszczeniu mieszanina frakcji ciężkiej i ciekłych poliolefin pobierana jest z dolnych króćców zbiornika i kierowana pompami do króćców znajdujących się na bocznej powierzchni reaktora.

(C)

Układ zapewniający prawidłową pracę reaktora (dwustopniowy układ ogrzewania reaktora dostarczający ciepło niezbędne do osiągnięcia i utrzymania temperatury 420°C), zespół wkładów grzewczych połączonych końcami z palnikami gazowymi O101–108 o mocy modulacyjnej 60–200 kW i wyjście spalin do komina. Palniki gazowe zasilane są gazem technologicznym powstałym na etapie pirolizy lub propanem wykorzystywanym na etapie rozruchu instalacji, układem mieszania zawartości (cztery pompy obiegowe P201–204 umożliwiające ośmiokrotną wymianę masy reakcyjnej na godzinę), układ oczyszczania reaktora i mieszaniny reaktywnej (dzięki systemowi ekstrakcji zanieczyszczenie stałe reaktora nie przekracza 5%). Zanieczyszczenia te są okresowo pobierane z dna reaktora, a następnie przepompowywane przez filtry F101–102 i wychwytywane przez podajniki suszarek SF203–204, które kierują obecną w filtracie suchą masę i opary węglowodorów do zbiorników magazynujących odpady stałe i systemu separatora kondensatu, odpowiednio.

Instalacja kondensatu gazowych produktów pirolizy (układ wymienników ciepła E101-108 (w ciągu godziny kierowany jest do nich strumień par o masie 1000 kg i temperaturze 420°C), który po zmieszaniu z wtłaczaną mieszaniną węglowodorów o odpowiedniej niższej temperaturze, ulega czterostopniowej kondensacji. Nieskroplona po ochłodzeniu mieszanina gazów (głównie metan, etan, propan i butan oraz śladowe ilości cięższych węglowodorów) przepływa przez wymiennik E108 chłodzony wodnym roztworem glikolu propylenowego o temperaturze na wlocie -5° C). Strumień skroplonych oparów trafia po drodze do zbiorników pośrednich zbierających różne frakcje (zbiornik V104 utrzymywany w temperaturze co najmniej 80°C – frakcja węglowodorowa o temperaturach wrzenia >170°C, zbiornik V107 utrzymywany w temperaturze co najmniej 60 C – frakcja węglowodorowa o temperaturze wrzenia > 120 C i zbiornik V103 – frakcja węglowodorowa o temperaturze wrzenia > 30 C. W ostatniej części toru kondensacji znajduje się zbiornik V105, który przechwytuje strumień gazu opuszczającego ostatni czwarty etap kondensacji. Po oczyszczeniu wykorzystywany jest jako paliwo w palnikach zasilających proces technologiczny)).

(D)

System magazynowania produktów na czas sprzedaży lub dostaw agregatów prądotwórczych (zbiornik dwukomorowy M101 (komora K1, produkty benzynowe (CN–27 10 12 25) ze zbiornika V103, komora K2, produkty naftowe (CN–27 10 19 29) z komory V107); zbiornik dwukomorowy M102 (komora K3, produkty parafinowe (CN–27 10 19 85) ze zbiornika V104, komora K4, mieszanka paliwowa zasilająca zespoły prądotwórcze będąca mieszaniną parafiny, frakcji olejowych i benzynowych); instalacja zapewniająca jakość i możliwość projektowania produktu (komory wyposażone w aparaturę umożliwiającą mieszanie i cyrkulację cieczy, pomiar i regulację jej temperatury oraz ocenę poziomu i kwasowości mieszanki); zainstalowane zespoły pompowe połączone z mieszadłem statycznym umożliwiają przygotowanie mieszanki paliwa według określonych receptur, np. paliwo przeznaczone do zasilania agregatów prądotwórczych) – produkt energetyczny GreenOil [49].

4. Wyniki i dyskusja

4.1. Analiza procesu recyklingu

4.1.1. Sortowanie odpadów do pirolizy

Podstawą zaprojektowanego procesu technologicznego jest dostarczenie do układu odpowiedniej jakości strumienia odpadów stanowiącego wsad do instalacji pirolizy. Dlatego też nie należy kierować do systemu elementów drewnianych, metalowych, szklanych czy mineralnych. Polimery poddawane procesowi pirolizy nie powinny zawierać także domieszek organicznych zawierających pierwiastki Cl, N i S oraz grupy CO. Maksymalna zawartość wilgoci i zanieczyszczeń w surowcu nie może przekraczać odpowiednio 10% i 5% całkowitej masy wsadu. Dane uzyskane w procesie sortowania materiałów odpadowych o kodzie 19 12 04 (tworzywa sztuczne i gumy) [50] dostarczonych do zakładu z Danii, Szwecji, Niemiec i Włoch zebrano w tabeli 2.

Tabela 2. Charakterystyka odpadów przeznaczonych do recyklingu.

|

Kod odpadu |

Klasyfikacja odpadu według oznaczeń firmy | Średnia zawartość w masie odpadu dostarczonego do zakładu

[%] |

Odchylenie standardowe wartości średniej [%] |

|

19 12 04 |

Tworzywa sztuczne do dalszej obróbki |

60.6 |

20.4 |

|

19 12 09 |

Minerały (np. piasek, kamienie) |

6.2 |

4.0 |

|

19 12 02 |

Metale żelazne |

0.8 |

0.4 |

|

19 12 03 |

Metale nieżelazne |

0.8 |

0.4 |

|

19 12 12 |

Inne odpady (w tym zmieszane substancje i przedmioty) |

25.5 |

19.9 |

Jak pokazują wyniki zaprezentowane w tabeli 2, strumień odpadów dostarczanych na składowisko w celu recyklingu charakteryzuje się dużym zróżnicowaniem. Oprócz materiału istotnego technologicznie (kod 19 12 04) w strumieniu odpadów znajdują się materiały, które nie są akceptowane w zaprojektowanym procesie pirolizy (tetrapak, papier, drewno, elementy elektroniczne, materiały tekstylne, obuwie, PET, PCV, PUR , PA i ABS). Frakcje makulatury, tworzyw PET oraz metali żelaznych i nieżelaznych (głównie Al i Cu), które znajdują swoich odbiorców i dalszych przetwórców poza zakładem, oddzielane są mechanicznie od odpadów odrzuconych na etapie sortowania. Najbardziej uciążliwym materiałem uzyskiwanym na etapie sortowania są odrzuty zawierające frakcję drobną. W tabeli 3 przedstawiono przykładowe wyniki badań morfologicznych trzech próbek takich odrzutów.

Tabela 3. Charakterystyka balastu posortowniczego.

|

Oznaczany parametr |

Zastosowana metoda badawcza | Zawartość w próbce [% wag] | ||

| Próbka 1 | Próbka 2 |

Próbka 3 |

||

| Odpady spożywcze poch. roślinnego |

PN-93/Z-15006 |

0 |

0.09 |

0 |

| Odpady spożywcze poch. zwierzęcego |

0 |

0.11 |

0 |

|

| Odpady papieru i tektury |

30 |

29.9 |

22.20 |

|

| Odpady tworzyw sztucznych |

0 |

60.4 |

74.50 |

|

| Odpady materiałów tekstylnych |

0 |

2.80 |

2.40 |

|

| Odpady szkła |

0 |

0 |

0 |

|

| Odpady metali |

0 |

0.10 |

0.06 |

|

| Odpady organiczne pozostałe |

0 |

3.80 |

0.09 |

|

| Odpady mineralne pozostałe |

0 |

2.20 |

0.01 |

|

| Frakcja < 10 mm |

70 |

0.60 |

0.74 |

|

Jak wynika z tabeli 3, do odpadów zmieszanych, których nie udało się posegregować, zaliczają się głównie odpady papierowe, odpady z tworzyw sztucznych innych niż PE, PP i PS oraz frakcja drobna o średnicy <10 mm. Odpady te mają przeważnie wartość opałową przekraczającą 6 MJ kg−1 (tworzywa sztuczne 22–46 MJ kg−1, papier i tektura 11–26 MJ kg−1, tekstylia 15–16 MJ kg−1) [51]. Zgodnie z Rozporządzeniem Ministra Gospodarki z dnia 16 lipca 2015 r. (Dz.U. z 2015 r., poz. 1277) odpady takie nie mogą być umieszczane na składowiskach innych niż niebezpieczne i obojętne i dlatego wymagają dalszego przetwarzania.

Najbardziej korzystnym ekonomicznie wykorzystaniem frakcji odrzutowej z pirolizy jest wykorzystanie jej jako alternatywnego źródła paliwa w cementowniach lub spalarniach śmieci. Paliwa alternatywne stosowane w przemyśle cementowym muszą spełniać szereg wymagań jakościowych. Parametry fizykochemiczne charakteryzujące frakcję odrzutową wraz z wymaganymi przez cementownie zestawiono w tabeli 4.

Tabela 4. Parametry fizykochemiczne wymagane w przemyśle cementowym oraz frakcji odrzutowej otrzymywanej w zakładzie.

| Wymagania przemysłu cementowego | Balast posortowniczy |

Zastosowana metoda badawcza |

|

| Zawartość wilgoci [%] |

< 20 |

31.0 ± 6.2 |

CEN/TS 15414-1:2010 |

| Wartość opałowa [MJ/kg] |

> 18 |

25.21 ± 2.52 |

PN-EN 15400:2011 |

| Zawartość siarki [%] |

< 0,5 |

0.06 ± 0.02 |

PN-G-04584:2001 |

| Zawartość popiołu [%] |

< 20 |

4.1 ± 0.6 |

PN-EN 15403:2011 |

| Zawartość chloru [%] |

< 0,2 |

0.352 ± 0.088 |

PN-EN 15408:2011 |

Uzyskany w zakładzie balast posortowniczy nie spełnia wymagań jakościowych odbiorców z branży cementowej. Dlatego też zagospodarowanie tego strumienia paliwa odbywa się poprzez skierowanie go do spalarni odpadów, gdzie zostaje wykorzystane jako paliwo do spalarni.

4.1.2. Zapotrzebowanie na ciepło procesowe

Zapotrzebowanie na ciepło w procesie ekstrakcji określa się za pomocą następującego wyrażenia:

QE = Q1 + Q2 + Q3

Gdzie:

Q1 to ciepło potrzebne do ogrzania surowca do temperatury topnienia

Q2 to ciepło potrzebne do stopienia poliolefin

Q3 to ciepło potrzebne do odparowania wody zawartej w odpadach

Do obliczenia wartości cieplnej przyjęto następujące założenia.

Udział masowy frakcji w sortowanym surowcu:

poliolefiny (rozpuszczalne) 75%

inne tworzywa sztuczne (nierozpuszczalne) 20%

woda 5%

Inne dane:

przepustowość odpadów 1000 kg/h

ilość rozpuszczalnika dostarczana do ekstraktora 2000 kg/h

temperatura wejściowa surowca 15°C

temperatura w ekstraktorze 140°C

średnie ciepło właściwe rozpuszczalnika cps = 2,81 kJ/kgK

średnie ciepło właściwe wody cpw = 4,18 kJ/kgK (przy 50°C)

średnie ciepło właściwe poliolefin cpP = 2,3 kJ/kgK

ciepło topnienia poliolefin HfP = 203 kJ/kg

ciepło parowania wody Hvw = 2264,67 kJ/kg (przy 100°C)

Zapotrzebowanie cieplne ekstraktora wyznaczone dla zadanych parametrów wynosi:

QE = Q1 + Q2 + Q3= 80,83 kW + 42,30 kW + 31,45 kW = 154,58 kW ≈ 160 kW (576 000 kJ)

Zapotrzebowanie na ciepło reaktora określa następujący wzór:

QR = Q1 + Q2b + Q2o + Q2p

Gdzie:

Q1 to ciepło potrzebne do ogrzania i rozkładu poliolefin

Q2b to ciepło potrzebne do odparowania frakcji benzynowej

Q2o to ciepło potrzebne do odparowania frakcji olejowej

Q2p to ciepło potrzebne do odparowania frakcji parafinowej

Do obliczenia wartości cieplnej przyjęto następujące założenia.

Udział ułamka masowego po procesie krakingu:

frakcja gazowa 10%

frakcja benzynowa 10%

frakcja olejowa 40%

frakcja parafinowa 35%

pozostałość stała 5%

Inne dane:

ciepło parowania benzyn Hvg = 243,22 kJ/kg (przy 200°C)

ciepło parowania olejów Hvo = 214,51 kJ/kg (przy 300°C)

ciepło parowania parafin Hvp = 196,93 kJ/kg (przy 350°C)

ciepło krakingu Hcrac = 1465 kJ/kg

Zapotrzebowanie ciepła reaktora określone dla zadanych parametrów wynosi:

QR = Q1 + Q2g + Q2o + Q2p= 434,60 kW + 5,07 kW + 340,00 kW + 14,36 kW = 779,67 kW ≈ 800 kW

Ilość ciepła obliczona powyżej nie jest ilością rzeczywistego ciepła, które należy dostarczyć do reaktora, aby proces mógł przebiegać. Aby ocenić rzeczywistą wartość zapotrzebowania na ciepło, należy dodatkowo uwzględnić w obliczeniach straty ciepła przez izolację (Qi – około 10%) oraz ciepło przenoszone ze spalinami (Qfg – około 40%).

Całkowita ilość ciepła dostarczonego do reaktora będzie wówczas wynosić:

QTotR = QR + Qi + Qfg = 800 + 80 + 320 = 1200 kW (4,320,000 kJ)

4.1.3. Frakcja olejowa powstająca w procesie termicznego przekształcania odpadów

W procesie pirolizy posegregowany strumień odpadów przekształcany jest w paliwo płynne. W tabeli 5 zestawiono wybrane parametry charakteryzujące frakcję olejową otrzymywaną w procesie technologicznym zaprojektowanym przez zakład z uwzględnieniem wymagań dla wzorcowego oleju opałowego zawartych w Rozporządzeniu Ministra Gospodarki z dnia 9 października 2015 r. w sprawie wymagań jakościowych dla paliw ciekłych [52].

Tabela 5. Wartości wybranych parametrów charakteryzujących frakcję olejową otrzymywaną w zaprojektowanym przez zakład procesie technologicznym wraz z wymaganiami dla standardowego oleju opałowego.

| Lp. | Frakcja średnia i ciężka | Olej napędowy standard [x] | |||||||

| Metoda pomiaru | Próbka1 | Próbka2 | Próbka3 | Próbka4 | min | max | |||

| Indeks cetanowy | średni | 53,45 ± 0,25 | 46 | ||||||

| 1 | Gęstość w temperaturze 15⁰C | kg/m3 | PN-EN ISO 12185:2002 | 830,5 | 842,5 | 833,2 | 813,5 | 820 | 845 |

| 2 | Zawartość wielopierścieniowych węglowodorów aromatycznych | % (m/m) | PN-EN 12916:2016-03 | 0,08 | 4,7 | 3,7 | 3,4 | 8 | |

| 3 | Zawartość siarki | mg/kg | PN-EN ISO 14596:2009 | 278 | 29 | 20 | 63 | 10 | |

| 4 | Temperatura zapłonu | ⁰C | PN-EN ISO 2719:2016-08 | <40 | 58,5 | 45,5 | 49 | >55 | |

| 5 | Zawartość wody | mg/kg | PN-EN ISO 12937:2005 | 110 | 40 | 130 | 150 | 200 | |

| 6 | Zawartość zanieczyszczeń | mg/kg | PN-EN 12662:2014-05 | >30 | >30 | >30 | >30 | 24 | |

| 7 | Lepkość w temperaturze 40⁰C | mm2 /s | PN-EN ISO 3104:2004 | 1,692 | brak danych | 2,622 | 2,764 | 2 | 4,5 |

| 8 | do 250⁰C destyluje | % (v/v) | PN-EN ISO 3405:2012 | 56,1 | 10,00 | 33,1 | 58,9 | <65 | |

| 9 | do 350⁰C destyluje | % (v/v) | 91,1 | 98,3 | 97,9 | 97,6 | 85 | ||

| 10 | 95% (v/v) destyluje do temperatury | ⁰C | * | 344,5 | 333 | 325,9 | 360 | ||

* 94% (v/v) zostało destylowane do temperatury 370°C.

Wyniki przedstawiono dla czterech próbek pobranych w ciągu 18 miesięcy pracy reaktora. Próbki pobierano co cztery lub pięć miesięcy, co umożliwiło scharakteryzowanie frakcji płynnej uzyskanej w wyniku pirolizy odpadów pochodzących z różnych źródeł dostaw.

Jak wynika z tabeli 5, obecnie wszystkie frakcje ciekłe otrzymywane w procesie pirolizy nie spełniają wymagań w zakresie parametrów 3 i 6. Również większość frakcji nie spełnia wymagań w zakresie parametru 4. Wymagania dla parametrów 1 i 7 nie są w pełni spełnione dla jednej z badanych próbek. Uzyskane wyniki wskazują, że otrzymane frakcje olejowe mogą być obecnie alternatywnie wykorzystywane jako akcyzowe produkty energetyczne lub komponenty węglowodorowe do dalszego przetwarzania w przemyśle. Produkty te są obecnie stosowane jako dodatki do olejów opałowych i innych produktów pochodzenia rafineryjnego, a także wielu produktów powszechnego użytku, takich jak kleje i rozpuszczalniki. Aby w przyszłości móc je przetworzyć na paliwa ciekłe o jakości nie odbiegającej od konwencjonalnych olejów opałowych, należy je poddać procesowi obróbki, który podniesie temperaturę zapłonu frakcji ciekłych oraz ograniczy zawartość siarki i zanieczyszczeń w nich zawartych.

5. Wnioski

Głównym założeniem technologii, na której opiera się działalność zakładu GreenTech Polska S.A. jest odzysk energii zgromadzonej w materiałach polimerowych z grupy poliolefin pochodzenia odpadowego. Rozwój tego typu technologii doskonale wpisuje się w obszar gospodarki o obiegu zamkniętym i odnawialnych źródeł energii, dlatego jest odpowiedzią na stale narastający problem zapewnienia bezpieczeństwa energetycznego i gospodarczego krajów. Zastosowane w opracowanym procesie technologicznym rozwiązania sortujące pozwalają na efektywną separację substancji obojętnych (szkło, metale, papier itp.) oraz na separację tworzyw sztucznych poddawanych dalszej pirolizie. Zdolność przerobowa projektowanej instalacji wynosi 1000 kg/h, co przy założeniu 8000 godzin pracy w roku zapewnia przetworzenie około 8000 ton odpadów z tworzyw sztucznych rocznie. Wydajność modułu pirolizy wynosi 80-90% masy surowca, co oznacza, że z 1 tony sortowanych tworzyw sztucznych można uzyskać 800-900 kg frakcji płynnej. Produkt ciekły jest mieszaniną węglowodorów parafinowych i alifatycznych pochodnych cykloheksanu (naftenów) oraz olefin z atomami węgla w cząsteczce C6–C25, o temperaturze wrzenia 35–370°C i temperaturze krzepnięcia od –30 do +40°C. Skład produktu końcowego zależy od składu użytego surowca (procentowa zawartość polietylenu (PE), polipropylenu (PP) i polistyrenu (PS) w mieszaninie). W zależności od parametrów takich jak temperatura zapłonu, zawartość siarki, gęstość, lepkość itp. frakcje ciekłe otrzymane w procesie pirolizy mogą być stosowane jako paliwa i oleje opałowe lub jako dodatki do olejów opałowych i innych produktów pochodzenia rafineryjnego, a także szereg typowych produktów, takich jak kleje i rozpuszczalniki.

Przeprowadzone badania wykazały, że choć proces technologiczny, na którym opiera się działalność GreenTech Polska S.A., jest stosunkowo prosty do przeprowadzenia w warunkach laboratoryjnych, to jego zastosowanie na skalę przemysłową stanowi duże wyzwanie inżynieryjne. Choć rozwiązania konstrukcyjne wprowadzone przez firmę GreenTech Polska S.A. pozwalają na efektywność technologiczną i ekonomiczną (średni roczny dochód firmy to 1.246.760,00 EUR [53]), proces pirolizy, jak każda nowa technologia, powinien zostać poddany dalszemu procesowi poprawy. Zaletą zaprojektowanej technologii jest możliwość prowadzenia pirolizy w stosunkowo niskich temperaturach i bez użycia katalizatora, jednakże ograniczeniem opracowanego procesu jest wytwarzanie produktów paliwowych o niskiej jakości, na co wskazują takie parametry jak zawartość siarki, temperatura zapłonu i zawartość zanieczyszczeń we frakcjach ciekłych. Problem ten można rozwiązać poprzez dodatkowe oczyszczenie przesortowanej masy reakcyjnej z cząstek stałych i rozbudowę ciągu technologicznego o kolumnę destylacyjną. Zalecanym kierunkiem doskonalenia technologii jest także optymalizacja procesu oczyszczania reaktora i usuwania zanieczyszczeń (poprawa pracy filtrów, wprowadzenie układu wielostopniowego z możliwością wyłączenia dowolnego stopnia, dodanie hydrocyklonu na pierwszym stopniu i/lub osadnika (np. zbiornik Dorr)).

Powyższe działania pozwolą na skuteczniejsze oczyszczanie i izolację frakcji, co w efekcie wpłynie na podniesienie jakości uzyskiwanych paliw.

Wkład Autorów

Konceptualizacja, ES; metodologia, E.S; walidacja, N.G., P.D. i AD; analiza formalna, E.S; dochodzenie, ES; zasoby, AF i PM; weryfikacja danych, AF i PM; pisanie – przygotowanie oryginalnego projektu, E.S; pisanie – recenzja i redakcja, E.S, N.G. i PD; wizualizacja, E.S.; nadzór, E.S. Wszyscy autorzy przeczytali i zgodzili się na opublikowaną wersję manuskryptu.

Finansowanie

Praca ta została wsparta „Programem Operacyjnym – Innowacyjna Gospodarka Działanie 4.4.” który został przyjęty z wdzięcznością.

Oświadczenie Instytucjonalnej Komisji Rewizyjnej

Nie dotyczy.

Oświadczenie o świadomej zgodzie

Nie dotyczy.

Oświadczenie o dostępności danych

Dane przedstawione w tym badaniu są dostępne na żądanie u odpowiedniego autora. Dane nie są publicznie dostępne ze względu na politykę ochrony firmy.

Konflikt interesów

Autorzy oświadczają, że nie mają żadnych znanych konkurencyjnych interesów finansowych ani powiązań osobistych, które mogłyby mieć wpływ na prace opisane w tym artykule. Wszelka dokumentacja, certyfikaty, atesty, aprobaty itp., o których mowa w artykule i oznaczona cechami takimi jak numer, znak i unikalna nazwa, jest w posiadaniu Kierownika Zakładu i jest dostępna do wglądu.

Bibliografia

1. Energy, Transport and Environment Statistics, Edition 2019. Available online: https://ec.europa.eu/eurostat/documents/3217494/10165279/KS-DK-19-001-EN-N.pdf (dostęp: 14 grudnia 2020 r).

2. The EU Environmental Implementation Review 2019, Country Report—Poland. Available online: https://ec.europa.eu/environment/eir/pdf/report_pl_en.pdf. (dostęp: 14 grudnia 2020 r).

3. Bezergianni, S.; Dimitriadis, A.; Faussone, G.C.; Karonis, D. Alternative diesel from waste plastics. Energies 2017, 10, 1750. [Google Scholar] [CrossRef][Green Version]

4. Al-Salem, S.M.; Antelava, A.; Constantinou, A.; Manos, G.; Dutta, A. A review on thermal and catalytic pyrolysis of plastic solid waste (PSW). J. Environ. Manag. 2017, 197, 177–198. [Google Scholar] [CrossRef] [PubMed]

5. Kumar, A.; Sharma, M.P. GHG emission and carbon sequestration potential from MSW of Indian metro cities. Urban Clim. 2014, 8, 30–41. [Google Scholar] [CrossRef]

6. Another Landfill Burning in Poland. Available online: https://polandin.com/38576028/another-landfill-burning-in-poland (accessed on 18 September 2020).

7. Dz. U. 2018, poz. 1479. Dostępny w Internecie: http://prawo.sejm.gov.pl/isap.nsf/DocDetails.xsp?id=WDU20180001479 (dostęp: 14 grudnia 2020 r.).

8. Dziennik Ustaw RP z 2019 r., poz. 2028. Dostępny w Internecie: http://prawo.sejm.gov.pl/isap.nsf/DocDetails.xsp?id=WDU20190002028 (dostęp: 14 grudnia 2020 r.).

9. Plastic Recycling Plants Directory. Available online: https://www.enfrecycling.com/directory/plastic-plant (dostęp: 18 września 2020 r).

10. Williams, P.T. Pyrolysis of waste tyres: A review. Waste Manag. 2013, 33, 1714–1728. [Google Scholar] [CrossRef][Green Version]

11. Simon, D.; Borreguero, A.M.; de Lucas, A.; Rodríguez, J.F. Glycolysis of flexible polyurethane wastes containing polymeric polyols. Polym. Deg. Stab.2014, 109, 115–121. [Google Scholar] [CrossRef]

12. Datta, J.; Kopczyńska, P. From polymer waste to potential main industrial products: Actual state of recycling and recovering. Crit. Rev. Environ. Sci. Technol. 2016, 46, 905–946. [Google Scholar] [CrossRef]

13. Panda, A.K.; Singh, R.K.; Mishra, D.K. Thermolysis of waste plastics to liquid fuel: A suitable method for plastic waste management and manufacture of value added products—A world prospective. Renew. Sust. Energy Rev. 2010, 14, 233–248. [Google Scholar] [CrossRef]

14. Sadeghi, G.M.M.S.; Shamsi, R.; Sayaf, M. From aminolysis product of PET waste to novel biodegradable polyurethanes. J. Polym. Environ. 2011, 19, 522–534. [Google Scholar] [CrossRef]

15. Dou, B.; Wang, K.; Jiang, B.; Song, Y.; Zhang, C.; Chen, H. Fluidized-bed gasification combined continuous sorption-enhanced steam reforming system to continuous hydrogen production from waste plastic. Int. J. Hydrog. Energy2016, 41, 3803–3810. [Google Scholar] [CrossRef]

16. Aznar, M.P.; Caballero, M.A.; Sancho, J.A.; Frances, E. Plastic waste elimination by co-gasification with coal and biomass in fluidized bed with air in pilot plant. Fuel Process. Technol. 2006, 87, 409–420. [Google Scholar] [CrossRef]

17. Demirbas, A. Pyrolysis of municipal plastic wastes for recovery of gasolinerange hydrocarbons. J. Anal. Appl. Pyrol. 2004, 72, 97–102. [Google Scholar] [CrossRef]

18. Abnisa, F.; Wan Daud, W.M.A. A review on co-pyrolysis of biomass: An optional technique to obtain a high-grade pyrolysis oil. Energy Conserv. Manag. 2014, 87, 71–85. [Google Scholar] [CrossRef]

19. Singh, R.K.; Ruj, B. Time and temperature depended fuel gas generation from pyrolysis of real world municipal plastic waste. Fuel 2016, 174, 164–171. [Google Scholar] [CrossRef]

20. Chen, D.; Yin, L.; Wang, H.; He, P. Pyrolysis technologies for municipal solid waste: A review. Waste Manag. 2014, 34, 2466–2486. [Google Scholar] [CrossRef] [PubMed]

21. Beyler, C.L.; Hirschler, M.M. Thermal decomposition of polymers. In SFPE Handbook of Fire Protection Engineering 2; Springer: Berlin/Heidelberg, Germany, 2002; Section 1, Chapter 7; pp. 111–131. [Google Scholar]

22. Mucha, M. Thermogravimetric studies on polymethylenes and polyethylenes. J. Polym. Sci. Symp. 1976, 25–31. [Google Scholar] [CrossRef]

23. Urzendowski, S.R.; Guenther, A.H. Kinetics constants of polymeric materials from thermogravimetric data. J. Anal. 1971, 3, 379–395. [Google Scholar] [CrossRef]

24. Wu, C.H.; Chang, C.Y.; Hor, J.L.; Shih, S.M.; Chen, L.W.; Chang, F.W. On the thermal treatment of plastic mixtures of MSW: Pyrolysis kinetics. Waste Manag. 1993, 13, 221–235. [Google Scholar] [CrossRef]

25. Westerhout, R.W.J.; Balk, R.H.P.; Meijer, R.; Kuipers, J.A.M.; van Swaaij, W.P.M. Examination and evaluation of the use of screen heaters for the measurement of the high temperature pyrolysis kinetics of polyethylene and polypropylene. Ind. Eng. Chem. Res. 1997, 36, 3360–3368. [Google Scholar] [CrossRef][Green Version]

26. Westerhout, R.W.J.; Waanders, J.; Kuipers, J.A.M.; van Swaaij, W.P.M. Kinetics of the low-temperature pyrolysis of polyethene, polypropene, and polystyrene modelling, experimental determination and comparison with literature models and data. Ind. Eng. Chem. Res. 1997, 36, 1955–1964. [Google Scholar] [CrossRef][Green Version]

27. Sorum, L.; Gronli, M.G.; Hustad, J. Pyrolysis characteristics and kinetics of municipal solid wastes. Fuel 2001, 80, 1217–1227. [Google Scholar] [CrossRef]

28. Dickens, B. Thermal degradation study of isotactic polypropylene using factor-jump thermogravimetry. J. Polym. Sci. 1982, 20, 1169–1183. [Google Scholar] [CrossRef]

29. Bockhorn, H.; Hornung, A.; Hornung, U. Stepwise pyrolysis for raw material recovery from plastic waste. J. Anal. Appl. Pyrol. 1998, 46, 1–13. [Google Scholar] [CrossRef]

30. Gambiroza-Jukic, M.; Cunko, R. Kinetics of the thermal degradation of polypropylene fibres. Acta Polym. 1992, 43, 258–260. [Google Scholar] [CrossRef]

31. Sato, A.; Kaneko, K. Differential thermal and chromatographic analysis on pyrolysis of plastics. J. Energy Heat. Mass Trans. 1983, 5, 323–338. [Google Scholar]

32. Westerhout, R.W.J.; Waanders, J.; Kuipers, J.A.M.; van Swaaij, W.P.M. Recycling of polyethene and polypropene in a novel bench-scale rotating cone reactor by high-temperature pyrolysis. Ind. Eng. Chem. Res. 1998, 37, 2293–2300. [Google Scholar] [CrossRef]

33. Elordi, G.; Lopez, G.; Olazar, M.; Aguado, R.; Bilbao, J. Product distribution modelling in the thermal pyrolysis of high density polyethylene. J. Hazard. Mater. 2007, 144, 708–714. [Google Scholar] [CrossRef] [PubMed]

34. Onwudili, J.A.; Insura, N.; Williams, P.T. Composition of products from the pyrolysis of polyethylene and polystyrene in a closed batch reactor: Effects of temperature and residence time. J. Anal. Appl. Pyrolysis 2009, 86, 293–303. [Google Scholar] [CrossRef]

35. Sharma, B.K.; Moser, B.R.; Vermillion, K.E.; Doll, K.M.; Rajagopalan, N. Production, characterization and fuel properties of alternative diesel fuel from pyrolysis of waste plastic grocery bags. Fuel Process. Technol. 2014, 122, 79–90. [Google Scholar] [CrossRef]

36. McCaffrey, W.C.; Cooper, D.G.; Kamal, M.R. Tertiary recycling of polyethylene: Mechanism of liquid production from polyethylene by thermolysis/reactive distillation. Polym. Deg. Stab. 1998, 62, 513–521, ISSN 01141-3910. [Google Scholar] [CrossRef]

37. McCaffrey, W.C.; Cooper, D.G.; Kamal, M.R. The effect of short-chain branching on the thermolysis/reactive distillation of polyethylene. J. Appl. Polym. Sci. 1999, 73, 1415–1421. [Google Scholar] [CrossRef]

38. Williams, P.T.; Williams, E.A. Fluidised bed pyrolysis of low density polyethylene to produce petrochemical feedstock. J. Anal. Appl. Pyrol. 1999, 51, 107–126. [Google Scholar] [CrossRef]

39. Williams, P.T.; Stanley, E. Analysis of products from the pyrolysis and liquefaction of single plastics and waste plastic mixtures. Res. Conserv. Recyc.2007, 51, 754–769. [Google Scholar] [CrossRef]

40. Kumar, S.; Singh, R.K. Recovery of hydrocarbon liquid from waste high density polyethylene by thermal pyrolysis. Braz. J. Chem. Eng. 2011, 28, 659–667. [Google Scholar] [CrossRef][Green Version]

41. Boundy, B.; Diegel, S.W.; Wright, L.; Davis, S.C. Biomass Energy Data Book, 4th ed.; Oak Ridge National Laboratory: Oak Ridge, TN, USA, 2011. [Google Scholar]

42. Ahmad, I.; Ismail Khan, M.; Ishaq, M.; Khan, H.; Gul, K.; Ahmad, W. Catalytic efficiency of some novel nanostructured heterogeneous solid catalysts in pyrolysis of HDPE. Polym. Degrad. Stabil. 2013, 98, 2512–2519. [Google Scholar] [CrossRef]

43. Ahmad, I.; Khan, M.I.; Khan, H.; Ishaq, M.; Tariq, R.; Gul, K. Pyrolysis study of polypropylene and polyethylene into premium oil products. Int. J. Green Energy2014, 12, 663–671. [Google Scholar] [CrossRef]

44. Desai, S.B.; Galage, C.K. Production and analysis of pyrolysis oil from waste plastic in Kolhapur city. Int. J. Energy Res. Gen. Sci. 2015, 3, 590–595, ISSN 2091-2730. [Google Scholar]

45. Perry, R.H.; Green, D.W.; Maloney, J.O. Perry’s Chemical Engineers’ Handbook, 7th ed; McGraw-Hill: New York, NY, USA, 1997; ISBN 0-07-049841-5. [Google Scholar]

46. Fakhrhoseini, S.M.; Dastanian, M. Predicting pyrolysis products of PE, PP, and PET using NRTL activity coefficient model. J. Chem. 2013, 1–5. [Google Scholar] [CrossRef]

47. McCaffrey, W.C.; Brues, M.I.; Cooper, D.C.; Kamal, M.R. Thermolysis of polyethylene/polystyrene mixtures. J. Appl. Polym. Sci. 1996, 60, 2133–2140. [Google Scholar] [CrossRef]

48. Wong, H.W.; Broadbelt, L.J. Tertiary resource recovery from waste polymers via pyrolysis: Neat and binary mixture reactions of polypropylene and polystyrene. Ind. Eng. Chem. Res. 2001, 40, 4716–4723. [Google Scholar] [CrossRef]

49. GreenTech Polska, S.A. Green Oil—Safety Data Sheet, version 1.0/EN. Personal Communication. 2020; 1–7, Unpublished. [Google Scholar]

50. Rozporządzenie Ministra Klimatu. Available online: https://sip.lex.pl/akty-prawne/dzu-dziennik-ustaw/katalog-odpadow-18938969 (accessed on 14 December 2020).

51. Klojzy-Karczmarczyk, B.; Staszczak, J. Estimation of the mass of energy fractions in municipal waste produced in areas of different developmental character, Polityka energetyczna. Energy Policy J. 2017, 20, 143–154, ISSN 1429-6675. [Google Scholar]

52. Dz. U. 2015, poz. 1680. Dostępny w Internecie: http://prawo.sejm.gov.pl/isap.nsf/DocDetails.xsp?id=WDU20150001680 (dostęp: 14 grudnia 2020 r.).

53. Duda, A.; Fenicki, A.; Molski, P.; Szostak, E.; Duda, P. Design and operation of a modern polish plant for plastic waste recycling through the degradative depolymerization process. A case study. Energies 2020, 13, 6620. [Google Scholar] [CrossRef]

Nota wydawcy: MDPI pozostaje neutralna w odniesieniu do roszczeń jurysdykcyjnych dotyczących publikowanych map i powiązań instytucjonalnych.

© 2020 autorstwa autorów. Licencjobiorca MDPI, Bazylea, Szwajcaria. Ten artykuł jest artykułem o otwartym dostępie, rozpowszechnianym na warunkach licencji Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).