Projekt i działanie nowoczesnej polskiej instalacji do recyklingu odpadów z tworzyw sztucznych w procesie depolimeryzacji degradacyjnej. Studium przypadku.

autorzy: Andrzej Duda 1, Arkadiusz Fenicki 2, Patryk Molski 2, Elżbieta Szostak 3 i Piotr Duda 1*

1 Wydział Mechaniczny Politechniki Krakowskiej, al. Jana Pawła II 37, 31-864 Kraków, Polska; andrzej.duda@pk.edu.pl

2 GreenTech Polska S.A., 01-242Warszawa, Polska; a.fenicki@greentechpolska.pl (A.F.); patryk.molski@greentechpolska.pl (P.M.)

3 Wydział Chemii Uniwersytetu Jagiellońskiego, ul. Gronostajowa 2, 30-387 Kraków, Polska; szostak@uj.edu.pl

* Korespondencja: pduda@mech.pk.edu.pl; Tel.: +48-126283401

Energies 2020, 13(24), 6620; https://doi.org/10.3390/en13246620

Otrzymano: 27 listopada 2020 r. / Poprawiono: 12 grudnia 2020 r. / Zaakceptowano: 13 grudnia 2020 r. / Opublikowano: 15 grudnia 2020 r.

(Ten artykuł należy do Sekcji B: Energia i Środowisko)

Streszczenie

W artykule opisano instalację do degradacyjnej depolimeryzacji materiałów poliolefinowych otrzymywanych z odpadów, zwanej w dalszej części także dla uproszczenia depolimeryzacją. Zakład na skalę przemysłową jest jednym z nielicznych działających w Polsce. Jest to jednak jeden z najnowocześniejszych zakładów w tej branży. W artykule opisano rozwiązania konstrukcyjne, budowę poszczególnych linii technologicznych, zgodność z przepisami krajowymi i unijnymi oraz wysoki poziom bezpieczeństwa procesowego, a także porównano je z innymi zakładami tego typu w Polsce. Różne rozwiązania przedstawiono na rysunkach i zdjęciach zakładu oraz na fragmentarycznych schematach technologicznych. Scharakteryzowano także rodzaje odpadów oraz sposoby ich przetwarzania w zakładzie, zgodnie z obowiązującymi przepisami. Przerób odpadów wynosi od 2000 do 4000 kg/h, natomiast wydajność samej instalacji depolimeryzacji wynosi 1500 kg/h. Proces depolimeryzacji na skalę przemysłową przeprowadza się jedno lub dwuetapowo: poprzez homogenizację (ekstrakcję) w temperaturze do 200C i depolimeryzację w temperaturze do 400C. Uzyskane produkty (towary energetyczne) sprzedawane są do dalszego przetwarzania. Procesy, urządzenia i metody charakteryzują się nowatorskimi, innowacyjnymi rozwiązaniami, objętymi szeregiem patentów, które również opisano poniżej. Zaletą prezentowanej technologii jest znaczne uproszczenie procesu, a co za tym idzie znaczne obniżenie kosztów inwestycji. Zrezygnowano m.in. z procesów destylacji i rektyfikacji (nisko- i podciśnieniowej).

Słowa kluczowe: proces degradacyjnej depolimeryzacji; przetwórstwo tworzyw poliolefinowych; poziom bezpieczeństwa instalacji technologicznych; systemy zbiórki odpadów recyklingowych

1. Wstęp

Dużym wyzwaniem jest zbudowanie na skalę przemysłową nowoczesnego zakładu recyklingu odpadów z tworzyw sztucznych, spełniającego aktualne wymagania prawa polskiego i unijnego, a jednocześnie działającego efektywnie, niezawodnie i ekonomicznie opłacalnego. W ostatnich latach pojawiło się wiele publikacji na temat technologii przetwórstwa tworzyw sztucznych i procesów z nią związanych, opartych m.in. na krakingu termicznym oraz pirolizie (katalitycznej i niekatalitycznej) [1,2,3], łącznie z depolimeryzacją [4,5], procesami hydrokrakingu lub kopirolizy [6,7]. Możliwości usuwania zanieczyszczeń organicznych i nieorganicznych z polimerów poliolefinowych pochodzących z recyklingu badali także Yao i in. [8]. Produkty o wartości dodanej do konwersji pozostałości furfuralu opisano szczegółowo w dziedzinach hodowli gleby, hydrolizy katalitycznej, rozkładu termicznego i adsorpcji porowatej w [9]. Ponadto w ostatnim czasie ukazały się prace poglądowe opisujące kierunki rozwoju i studia wykonalności technologii recyklingu polimerów (zarówno mechanicznego, jak i chemicznego) w odniesieniu do technologii dominujących w aktualnej rzeczywistości przemysłowej. [10], Lange i Ferreira [11], Mastellone [12], Awaja i Pavel [13] oraz Uzoejinwa i in. [14]. Prace tego typu dominują w tym konkretnym obszarze badawczym.

Większość tych prac ma jednak jedną wspólną cechę: opisują badania w skali laboratoryjnej lub ćwierćprzemysłowej. Inne artykuły opisują pewne trendy, możliwości i studia wykonalności dotyczące stworzenia zakładu na skalę przemysłową. Ostatnio pojawiło się jedynie kilka badań opisujących rzeczywiste, pełnowymiarowe instalacje i systemy o udowodnionej rentowności [10,15], a najnowszym jest [16]. Autorzy tych opracowań przedstawiają analizy różnych technologii recyklingu poparte przykładami zakładów stosujących różne technologie, np. Siemens-KWU i Mogami-Kiko Japan (piroliza termiczna), Lurgi-SVZ Germany (gazyfikacja), Fuji Japan (kraking katalityczny) czy Böhlena (hydrokraking). Niestety, tylko nieliczne z tych technologii znalazły w Polsce profesjonalne zastosowanie przemysłowe.

Przykładem jest firma Agrob-Eko z Zabrza, założona w 1997 roku. W latach 2000-2003 wybudowała zakład z linią technologiczną do przerobu odpadowych tworzyw poliolefinowych na komponenty, które można następnie wykorzystać do produkcji paliw i olejów opałowych. Proces technologiczny i część urządzeń zostały opatentowane przez firmę we współpracy z instytucjami naukowymi. Spółka posiada instalację do katalitycznego przetwarzania odpadów poprzez sortowanie, homogenizację w temperaturze 250°C i kraking termiczny w temperaturze 400°C. Otrzymana w ten sposób szeroka frakcja KTS–F (komponent z Tworzyw Sztucznych-Frakcje, składnik tworzyw sztucznych – frakcje) poddawana jest destylacji atmosferycznej i próżniowej, a następnie procesowi hydrorafinacji (uwodornienia katalitycznego) i zeoformingowi (benzyna). [17]. W ten sposób firma może oferować półprodukty węglowodorowe do dalszego przerobu, a także gotowe komponenty paliwowe i paliwa spełniające wymagania jakościowe polskich norm. Agrob-Eko planowała także budowę drugiego, nowocześniejszego zakładu w Kędzierzynie-Koźlu na terenie strefy przemysłowej Zakłady Chemiczne, jednak inwestycja ta nie została ukończona. Innym przykładem jest firma EKONAKS z siedzibą w Skarżysku-Kamiennej. Firma zajmuje się przetwórstwem tworzyw poliolefinowych w technologii krakingu katalitycznego w obrotowym reaktorze wsadowym. W procesie przepływu frakcji KTS–F przez instalację upłynniania powstają trzy frakcje węglowodorowe – frakcja gazowa, oleje ciężkie i oleje lekkie – które następnie wykorzystywane są na potrzeby technologii zakładu i nadają się jako komponenty do dalszych procesów. przetwarzanie [18]. Zakład zajmuje się także sprzedażą szerokiej frakcji węglowodorowej KTS–F (CN 3811).

W artykule przedstawiono konstrukcję i działanie polskiego zakładu recyklingu odpadów opakowaniowych należącego do firmy GreenTech Polska. Zakład prowadzi na skalę przemysłową obróbkę chemiczną i termiczną odpadów tworzyw sztucznych z grupy poliolefin w ramach szczególnego rodzaju niekatalitycznego krakingu termicznego, zwanego w niniejszym dokumencie depolimeryzacją niekatalityczną (degradacyjną). W artykule skupiono się na aspektach technicznych instalacji, szczegółowo opisując stopień zaawansowania rozwiązań technicznych w urządzeniach i systemach, a także skupiając się na zgodności z obowiązującymi przepisami.

2. Opis działania i technologii zakładu

Zakład pracuje w systemie jedno- i wielozmianowym. Głównym celem działalności zakładu jest mechaniczno-chemiczne przetwarzanie odpadów pochodzących z obiektów selektywnej zbiórki odpadów oraz obiektów poprodukcyjnych. Zakład uzyskał pozwolenie zintegrowane na zbieranie i przetwarzanie odpadów na terenie Polski zgodnie z przepisami krajowymi, wymienionymi w tabeli 1.

Tabela 1. Odpady przetwarzane przez firmę GreenTech.

| Lp. | Kod odpadu | Rodzaj odpadu |

| 1. | 03 03 07 | Mechanicznie wydzielone odrzuty z przeróbki makulatury i tektury |

| 2. | 07 02 13 | Odpady tworzyw sztucznych |

| 3. | 15 01 02 | Opakowania z tworzyw sztucznych |

| 4. | 15 01 05 | Opakowania wielomateriałowe (Tetrapak) |

| 5. | 15 01 06 | Zmieszane odpady opakowaniowe |

| 6. | 16 01 99 | Inne niewymienione odpady |

| 7. | 17 02 03 | Tworzywa sztuczne |

| 8. | 19 12 04 | Tworzywa sztuczne i guma |

| 9. | 19 12 12 | Inne odpady (w tym zmieszane substancje i przedmioty) z mechanicznej obróbki odpadów inne niż wymienione w 19 12 11 |

| 10. | 20 01 39 | Tworzywa sztuczne |

| 11. | 20 01 99 | Inne niewymienione frakcje zbierane w sposób selektywny |

Produkty otrzymywane w zakładzie to:

– sortowane odpady,

– produkty ciekłe i gazowe powstałe w wyniku procesów chemicznych, oraz

– energię elektryczną i energię cieplną.

Źródłami dochodów finansowych zakładu są:

– przychody z opłat za odbiór i przetwarzanie odpadów (opłaty recyklingowe),

– przychody ze sprzedaży energii elektrycznej do sieci publicznej,

– przychody ze sprzedaży ciekłych produktów węglowodorowych otrzymywanych w procesach chemicznych, oraz

– przychody ze sprzedaży niektórych sortowanych odpadów, np. PET.

Instalacja przystosowana jest do przyjmowania i przetwarzania odpadów w ilości do 50 ton/dobę. Część tego strumienia masy stanowią odpady sortowane mechanicznie na etapie sortowania. Reszta (około 20 do 30 ton dziennie) jest wprowadzana do układu depolimeryzacji degradacyjnej. Ten stosunkowo szeroki zakres wahań strumienia odpadów wynika z faktu, że skład i zawartość poszczególnych substancji w masie odpadów znacznie się od siebie różnią, a stałe zakresy są trudne do utrzymania.

W zakładzie obowiązują odpowiednie procedury gospodarki odpadami, obejmujące ewidencję odpadów oraz ilości przetwarzanych odpadów, zgodnie z przepisami i uzyskanymi pozwoleniami. Zakład nie przetwarza odpadów niebezpiecznych zgodnie z przepisami i decyzją o środowiskowych uwarunkowaniach jak wyżej.

Przeróbka odpadów w zakładzie polega na przyjęciu, rozładunku i magazynowaniu, mechanicznej separacji (sortowaniu), podaniu wyselekcjonowanej części do układu depolimeryzacji degradacyjnej oraz chemicznej przeróbce na frakcję ciekłą i stałą, która po większej liczbie procesów oczyszczania może zostać wykorzystana jako paliwo lub sprzedawane jako wyroby energetyczne objęte akcyzą.

Odpady dowożone są do zakładu transportem drogowym; są rejestrowane, ważone i rozładowywane na terenie magazynu. Odpady dostarczane są w formie bel sześciennych lub prostokątnych o maksymalnych wymiarach 1200×1100×750 mm i wadze od 200 do 700 kg. Odpady mogą być dostarczane także w formie sypkiej masy o gęstości nasypowej od 40 do 60 kg/m3. Rozładunek samochodów odbywa się przy pomocy wózków widłowych oraz ręcznie (usunięcie nieczystości resztkowych z ładowni). Powierzchnia magazynowa umożliwia magazynowanie surowca przez tydzień pracy układu technologicznego. Zapewnia to stabilność pracy i bezpieczeństwo technologiczne (nagłe zatrzymanie dopływu surowca do układu depolimeryzacji może mieć negatywne skutki).

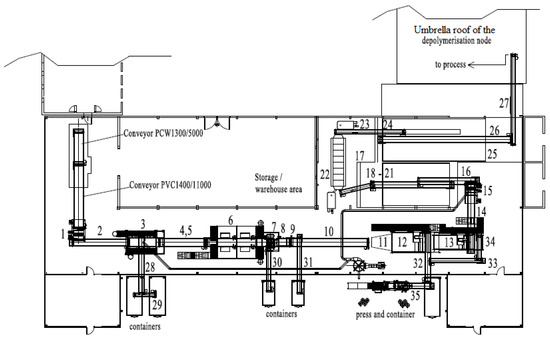

Odpady są następnie systematycznie pobierane z magazynu i transportowane wózkiem widłowym lub ręcznie do sąsiedniego pomieszczenia, gdzie podawane są na linię sortującą, jak pokazano na rysunku 1. Początek linii stanowi przenośnik taśmowy, który transportuje odpady do kolejnego przenośnika, a następnie do kolejnych urządzeń linii sortującej. Urządzenia zestawiono w tabeli 2 według kierunku procesu sortowania.

Rysunek 1. Rzut linii sortującej; numeracja urządzeń zgodnie z tabelami powyżej.

Tabela 2. Urządzenia według kierunku procesu sortowania.

| Lp. | Opis urządzenia | Kierunek przepływu | Funkcja |

| 1 | Szarpacz bel ZENO ZTLL 1600×1600 | ↓ | wstępne rozdrobnienie odpadu |

| 2 | Przenośnik taśmowy łamany PZ 1000/2000+6700 | ↓ | przenoszenie odpadu |

| 3 | Przesiewacz dyskowy/gwiaździsty SIGMA 1200 | ↓ | oddzielenie drobnych frakcji mineralnych, metalowych, szklanych i innych zanieczyszczeń |

| 4 | Przenośnik taśmowy PCW 1200/8000 | ↓ | przenoszenie odpadu |

| 5 | Przenośnik taśmowy sortowniczy PLW 1200/9200 | ↓ | przenoszenie odpadu |

| 6 | Kabina sortownicza wraz z trybuną sortowniczą | ↓ | wstępna organoleptyczna ocena odpadu przez personel linii, selekcja materiałów niezdatnych dla dalszego procesu, w tym wydzielenie części odpadu do sprzedaży, np. makulatura, szkło, metale, tworzywa |

| 7 | Elektromagnetyczny separator nad taśmowy Steinert UME 95 110R |

↓ | separacja metali i stopów żelaznych |

| 8 | Przegubowy przenośnik wibracyjny FUF 1450/220×1650 | ↓ | przenoszenie i rozkładanie odpadu na powierzchni (zmniejszanie gęstości nasypowej) |

| 9 | Separator wiroprądowy Steinert CanMaster NES 150 200 E50CM5 | ↓ | separacja metali i stopów nieżelaznych |

| 10 | Przenośnik taśmowy PLW 1200/12300 | ↓ | przenoszenie odpadu |

| 11 | Podajnik wibracyjny PRT-1200/2600/4500-2SW | ↓ | przenoszenie i rozkładanie odpadu na powierzchni (zmniejszanie gęstości nasypowej) |

| 12 | Separator optoelektroniczny Steinert UNISORT P2800RR |

↓ | dokładna separacja niepożądanych odpadów ze strumienia odpadów. (PVC, PET, papier, szkło, karton, opakowania wielomateriałowe) |

| 13 | Separator optoelektroniczny Steinert UNISORT P2000R |

↓ | dokładna separacja niepożądanych odpadów ze strumienia odpadów jw., drugi etap |

| 14 | Przenośnik taśmowy PLW 1200/8700 | ↓ | przenoszenie odpadu |

| 15 | Rozdrabniacz końcowy ZENO ZTLL 1800×1900 | ↓ | końcowe rozdrabnianie odpadu, do wymiaru 25×25 mm lub większego, g ≤ 3 mm |

| 16 | Przenośnik taśmowy PZ1000/2000+6800+1200 | ↓ | przenoszenie odpadu |

| 17 | Zbiornik buforowy surowca mokrego 10000x6500x7300 (silos), V = 340 [m3] | ↓ | magazynowanie rozdrobnionego, odpadu, o zawartości wody 20 do 25 % |

| 18 | Przenośnik łańcuchowy PKL 1200/10500+1500 | ↓ | przenoszenie odpadu |

| 19 | Przenośnik taśmowy PZ 800/2200+3400+900 | ↓ | przenoszenie odpadu |

| 20 | Przenośnik taśmowy PLL 600/6700 | ↓ | przenoszenie odpadu |

| 21 | Przenośnik taśmowy PLL 600/4600 | ↓ | przenoszenie odpadu |

| 22 | Aglomerator (granulator) | ↓ | spajanie odpadu, w procesie kontaktowej homogenizacji, redukcja zawartości wody do poziomu około 10 % |

| 23 | Przenośnik taśmowy PZ 800/2000+10000+2000 | ↓ | przenoszenie odpadu |

| 24 | Przenośnik ślimakowy PS 500/10000 | ↓ | przenoszenie odpadu |

| 25 | Zbiornik buforowy surowca suchego 15700x6500x7300 (silos), V = 540 [m3] | ↓ | magazynowanie rozdrobnionego, odpadu = surowca dla linii deplimeryzacji |

| 26 | Przenośnik łańcuchowy PKL 1200/15700+4000 | ↓ | przenoszenie odpadu |

| 27 | Przenośnik taśmowy PLW 600/16000 | ↓ | przenoszenie surowca na linię deplimeryzacji |

| 28 | Przenośnik taśmowy PZ800/1700+5100+900 | → | przenoszenie wysortowanego odpadu z przesiewacza dyskowego SIGMA 1200 |

| 29 | Przenośnik taśmowy PLW 600/3200 | → | rozprowadzanie wysortowanego odpadu z przenośnika jw. do dwóch równoległych kontenerów |

| 30 | Przenośnik taśmowy PLW 600/6500 | → | przenoszenie wysortowanego odpadu z elektromagnetycznego separatora nad-taśmowego

Steinert UME 95 110R |

| 31 | Przenośnik taśmowy PLW 600/9000 | → | przenoszenie wysortowanego odpadu z separatora wiroprądowego Steinert CanMaster NES 150 200 E50CM5 |

| 32 | Przenośnik taśmowy PLW 800/7500 | → | przenoszenie wysortowanego odpadu z separatorów optoelektronicznych Steinert

UNISORT P2800RR oraz UNISORT P2000R |

| 33 | Przenośnik taśmowy PLW 600/3500 | → | |

| 34 | Przenośnik taśmowy PLW 600/8500 | → | |

| 35 | Przenośnik taśmowy PLW 800/5500 | → |

Posortowane i ostatecznie rozdrobnione odpady kierowane są do pierwszego z dwóch stalowych silosów buforowych o pojemności 340 m3. Odpadami są opakowania i inne wyroby z tworzyw sztucznych, których głównym składnikiem jest jeden z trzech syntetycznych polimerów z grupy poliolefin: polipropylen, polietylen i polistyren. Odpady mają na ogół kształt płatków o średnich wymiarach 25 × 25 mm lub większych, grubości ≤ 3 mm i zawartości wody do 25%. Silos posiada wewnętrzny system spulchniania nieczystości za pomocą dysz zasilanych sprężonym powietrzem z pomieszczenia sprężarek, co opisano szerzej poniżej. Odpady są systematycznie pobierane z dna silosu i transportowane do granulatora.

Tutaj, w procesie homogenizacji i chłodzenia, zmniejsza się objętość odpadów, a zawartość wody zmniejsza się do ≤10%. Po opuszczeniu granulatora odpady kierowane są do kolejnego zbiornika stalowego: silosu na surowiec suchy o pojemności 540 m3. Silos ten jest również wyposażony w system spulchniania sprężonym powietrzem. Od tego momentu odpady uznawane są za surowiec dla linii depolimeryzacji.

Materiały sortowane lub odrzucane na linii transportowane są do osobnych kontenerów zlokalizowanych na zewnątrz budynku pod dachem. W strumieniu odrzuconych odpadów znajdują się głównie metale żelazne i nieżelazne, papier (celuloza), szkło (opakowania i stłuczka całkowicie nieuszkodzone) oraz tworzywa sztuczne (głównie PCV, PET, PTFE, PA, PVDF, kompozyty i inne). Odpady te transportowane są przenośnikami taśmowymi w kierunku prostopadłym do głównego kierunku przemieszczania odpadów linii sortowniczej:

Papier, metale i wybrane materiały poddawane są dodatkowo procesowi prasowania z wykorzystaniem przeznaczonych do tego urządzeń: prasy przeznaczonej do metali nieżelaznych, głównie opakowań ze stopów aluminium (Al) oraz drugiej do papieru, w tym tektury i wyrobów celulozowych, a także do sortowanych tworzyw sztucznych, np. opakowań z PET (tereftalanu polietylenu).

Wyżej wymienione odpady są następnie ładowane na pojazdy, ważone, ewidencjonowane i wywożone poza zakład w celu sprzedaży.

Linia sortownicza wyposażona jest w pomocniczy układ odpylania, na który składa się zespół filtrujący oraz układ rurociągów i kształtek łączących filtr z wybranymi urządzeniami linii, na których pojawia się pył. Powietrze z cząsteczkami pyłu (aerozol) zasysane jest przez zakładki zamontowane nad urządzeniami, skąd pod wpływem podciśnienia wytwarzanego przez wentylator przepływa rurociągami do filtra. W zespole filtrów powietrze jest oczyszczane i kierowane do komina odprowadzającego. Pył zbierany jest na bieżąco z pojemnika znajdującego się w dolnej części korpusu filtra. Filtr jest pionową konstrukcją zbiornikową o wydajności nominalnej 13 000 m3/h, wyposażoną w wewnętrzne cylindryczne wkłady filtracyjne, czyszczoną okresowo w procesie zwrotnego przepływu sprężonego powietrza. Czyszczenie uruchamiane jest automatycznie w momencie przekroczenia ustawionego progu różnicy ciśnień mierzonej przed i za wkładami filtrującymi. Sprężone powietrze dostarczane jest z kompresorowni.

Maksymalna teoretyczna wydajność linii sortującej, czyli zdolność sortowania odpadów, wynosi około 80 m3/h, czyli 4000 kg/h. Właściwa część odpadów poliolefinowych przeznaczonych do procesu depolimeryzacji to nie mniej niż 90% całkowitego strumienia masowego odpadów trafiających na linię sortowniczą, po oczyszczeniu i homogenizacji (o zawartości wody ≤ 10%). Dodatkowo w strumieniu odpadów występują straty (na skutek nieprawidłowego sortowania, odrzucenia drobnych elementów), które wynoszą od 1% do 5% masowego przepływu. Tym samym minimalna sumaryczna wydajność linii sortującej w przeliczeniu na wyprodukowany surowiec wynosi co najmniej 2000 kg/h. Zakładana maksymalna sumaryczna wydajność wynosi 4000 kg/h.

Należy zaznaczyć, że żaden z powyższych zakładów nie posiada tak rozwiniętej linii sortowniczej umożliwiającej selekcję poliolefin i pozwalającej na zagospodarowanie odpadów pochodzących z różnych źródeł. Brak linii sortowniczej wiąże się z koniecznością selekcji odpadów u dostawcy (co nie zawsze jest możliwe), a także ryzykiem związanym z wprowadzeniem do procesu odpadów nieodpowiednich, np. odpadów z PVC, PTFE czy PA, które mogą zagrozić bezpieczeństwu procesów technologicznych lub uszkodzić system.

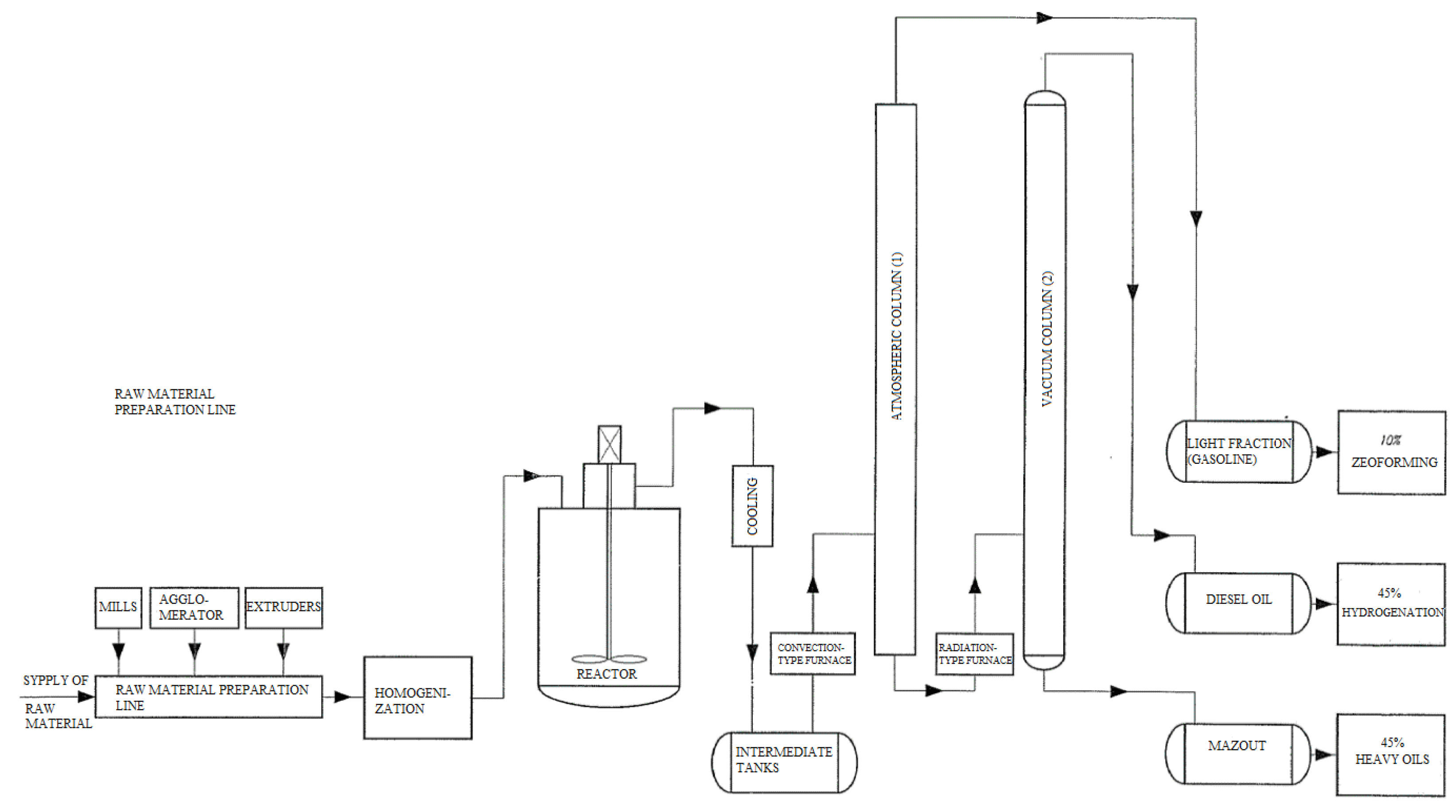

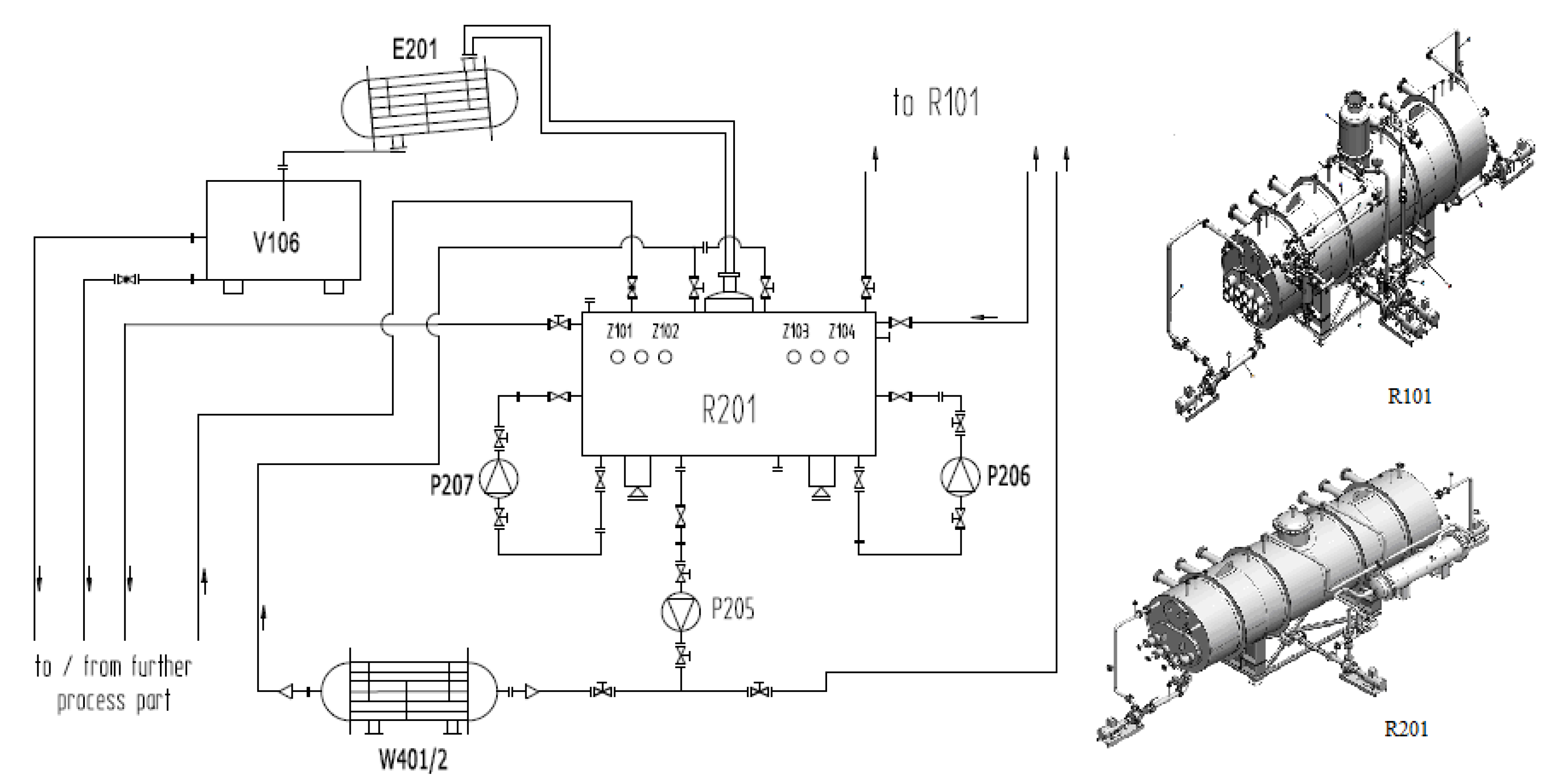

3. Degradacyjny system depolimeryzacji

Instalacja została pierwotnie zaprojektowana w trzech etapach: w projekcie chemicznym, gdzie opisano reakcje i procesy zachodzące w reaktorze R101 i ekstraktorze R201; w projektowaniu procesowym (technologicznym), opisując procesy przenoszenia pędu, ciepła i masy oraz określając wartości graniczne dla poszczególnych operacji procesowych wraz z zasadniczymi założeniami dla urządzeń systemu, tj. wymiarami, geometrią, wyposażeniem, powierzchniami wymiany ciepła i masy oraz zapotrzebowaniem na energia i media; oraz w projektowaniu mechanicznym, obejmującym dokumentację roboczą urządzeń, rurociągów oraz wytyczne dla dostawców rynkowych [19]. Pozostałą część linii depolimeryzacji w zakładzie recyklingu odpadów opakowaniowych GreenTech w Toruniu przedstawiono na rysunku 2.

Rysunek 2. Schemat ideowy linii depolimeryzacji w zakładzie recyklingu odpadów opakowaniowych GreenTech Polska.

Instalacja depolimeryzacji degradacyjnej, czyli instalacja technologiczna przeznaczona do chemicznego przetwarzania odpadów opakowaniowych i wielowarstwowych, zbudowana pod wiatą instalacji depolimeryzacji, składa się z kilku modułów procesowych:

– agregat wyciągowy wraz z instalacjami i urządzeniami towarzyszącymi,

– blok reaktora wraz z systemami i urządzeniami z nim związanymi,

– układ chłodzenia i frakcjonowania ze zbiornikami pośrednimi,

– systemy grzewcze i chłodnicze,

– system magazynowania i przygotowania produktów przeznaczonych do zasilania agregatów prądotwórczych lub przepompowywania do cystern samochodowych,

– instalacja zasilania LPG (propanem),

– instalacje do produkcji i dystrybucji sprężonego powietrza i azotu,

– agregaty prądotwórcze wraz z modułami kogeneracyjnymi i związanymi z nimi układami wytwarzania i przesyłu energii elektrycznej.

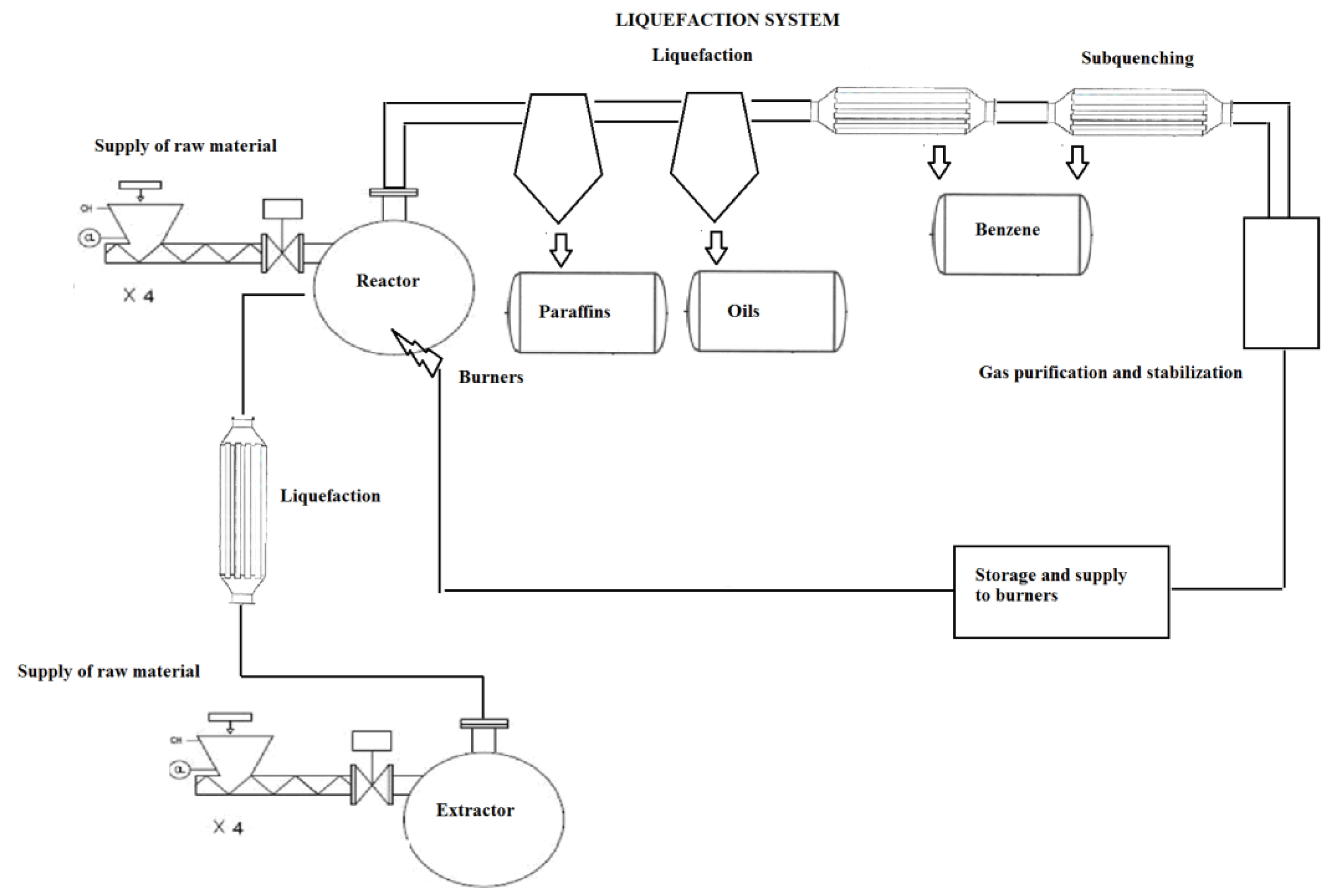

Dla porównania schemat ideowy systemu firmy Agrob-Eko jest podobny, lecz oparty na innej technologii. Przedstawiono to na rysunku 3.

Rysunek 3. Schemat ideowy linii depolimeryzacji w firmie Agrob-Eko.

W tym przypadku surowiec po przejściu przez linię sortującą poddawany jest homogenizacji i depolimeryzacji, podobnie jak w zakładzie toruńskim. Tutaj jednak stosuje się do tego celu mieszalniki zbiornikowe. Wiąże się to z koniecznością przerywania procesu w określonych odstępach czasu w celu oczyszczenia wnętrza zbiorników z nagromadzonych zanieczyszczeń. Dalej znajdują się podgrzewacze oraz kolumny destylacyjno-rektyfikacyjne. Otrzymuje się produkty frakcjonowane, benzynę, oleje i frakcje ciężkie (mazut). Zastosowanie systemu kolumn pozwala uzyskać określone właściwości produktu, jednak w związku z tym, że osady zanieczyszczeń nie zostaną wcześniej skutecznie usunięte, płyty kolumn ulegają zatykaniu i wymagają systematycznego czyszczenia. Zakład recyklingu odpadów opakowaniowych w Toruniu jest wolny od takich problemów. Sprawa usunięcia zanieczyszczeń została pomyślnie rozwiązana. Jednocześnie uproszczono układ przeznaczony do rozdzielania frakcji.

Wszystkie urządzenia i systemy zostały wykonane i wprowadzone na rynek zgodnie z wymogami UE oraz zgodnie z normami zharmonizowanymi (EN) lub innymi uznanymi wytycznymi.

W procesie tym wykorzystuje się nowatorską technologię chemicznego przetwarzania odpadów poprzez niekatalityczny kraking termiczny i wieloetapowe upłynnianie strumienia par oraz schładzanie powstałych w nich cieczy. Zastosowane urządzenia i wykorzystywane technologie są częściowo chronione patentami na wynalazki, np. [20,21,22,23]. Zaletą rozwiązania jest to, że w procesie nie stosuje się katalizatora. Dzięki temu nie dochodzi do erozji ścianek rurociągów czy innych urządzeń, w tym wirników i uszczelnień pomp, co jest częstym zjawiskiem obserwowanym np. w zakładzie Agrob-Eko. Nie ma również problemu utylizacji zużytego katalizatora. Kolejną zaletą jest to, że dzięki temu rozwiązaniu koszty operacyjne systemu są niższe.

Teoretyczna maksymalna wydajność systemu wynosi 1500 kg/h. Realizowanych jest w nim jednocześnie kilka procesów:

– ekstrakcja (homogenizacja) masy surowca, czyli rozpuszczenie masy odpadowej w ciekłym ośrodku frakcji węglowodorowych i olejowych pełniących rolę rozpuszczalnika w temperaturze od 150 do 200°C realizowana w jednostce ekstrakcyjnej oraz w instalacji i instalacji urządzeń pomocniczych;

– depolimeryzacja, realizowana w temperaturach od 380 do 400°C w bloku reaktora oraz w układzie i urządzeniach pomocniczych układu;

– chłodzenie i frakcjonowanie produktów depolimeryzacji w zespołach membranowych i niemembranowych wymienników ciepła, w układzie chłodniczym i chłodniczym, w zbiornikach pośrednich i urządzeniach pomocniczych;

– magazynowanie i transport ciepła, realizowane w membranowych wymiennikach ciepła (rekuperatorach) oraz w systemie i urządzeniach pomocniczych systemu;

– magazynowanie i przygotowanie produktów przeznaczonych do zasilania agregatów prądotwórczych lub pompowania do cystern samochodowych, realizowane w odpowiednim, przeznaczonym do tego systemie.

W skład linii wchodzi także instalacja do produkcji i dystrybucji sprężonego powietrza oraz azotu służącego do unieszkodliwiania wnętrza linii depolimeryzacji.

3.1. Zasilanie linii depolimeryzacji surowcem

Rozdrobniony surowiec transportowany jest z silosu surowca suchego za pomocą przenośnika taśmowego PLW 600/16 000 (opisanego powyżej). Następnie, przechodząc przez elektryczny zespół wibracyjny, podawany jest na system karuzelowy złożony z czterech przenośników ślimakowych rozprowadzających materiał poziomo i dostarczających go grawitacyjnie do systemów napełniająco-załadowczych połączonych z zespołami pras ślimakowych. Systemy posiadają wbudowane urządzenie przepychające pokruszony surowiec do pras ślimakowych. Urządzenie napędzane jest pośrednio poprzez prasy. Leje zasypowe wyposażone są w czujniki poziomu sterujące pracą przenośników poziomych. Prasy ślimakowe podają surowiec do zbiornika reaktora R101 i ekstraktora 201 w postaci sprasowanej masy tworzyw sztucznych o kształcie walca (efekt przetłaczania masy przez króćce załadowcze). Jednocześnie masa odcina wnętrze aparatu od otoczenia. Surowiec może być także dostarczany na drodze pomiędzy ekstraktorem R201 a reaktorem R101 w postaci ciekłego roztworu poliolefin (produktu homogenizacji) przygotowanego wcześniej w ekstraktorze. Fragmenty uproszczonych schematów i widoków izometrycznych przedstawiono poniżej na rysunku 4.

Rysunek 4. Uproszczony schemat technologiczny ekstraktora R201 w linii depolimeryzacji.

3.2. Jednostka odciągowa z wyposażeniem pomocniczym (systemy i urządzenia)

Ekstraktor R201 jest zbiornikiem leżącym z płaskim dnem i pojemnością przestrzeni roboczej około 30 m3. Na jego bocznej powierzchni znajduje się sześć króćców umożliwiających podłączenie do pras ślimakowych podających materiał. Odciąg posiada również szereg innych króćców umożliwiających podłączenie współpracujących urządzeń, np. pomp obiegowych i przyrządów pomiarowych zapewniających kontrolę procesu. Opiera się na rampie i zespole wag tensometrycznych, co umożliwia ciągłą kontrolę poziomu napełnienia ekstraktora.

3.3. Układ ładowania ekstraktora R201

Surowiec do ekstraktora podawany jest za pomocą czterech wytłaczarek ślimakowych (pras ślimakowych) – Z101 do Z104 (GreenTech Polska, 2020). Prasy przystosowane są do pracy na najgorszym surowcu, czyli materiałach o najmniejszej gęstości nasypowej. Przenośniki ślimakowe podające można zatrzymywać jeden po drugim, np. w przypadku wzrostu stężenia roztworu ekstrakcyjnego lub konieczności zmniejszenia wydajności procesu. Układ grzania/chłodzenia korpusu ślimaka umożliwia utworzenie „korka” oddzielającego przestrzeń gazową ekstraktora od atmosfery. Podajnik ślimakowy połączony jest z ekstraktorem za pomocą (normalnie zamkniętej) bramy nożycowej napędzanej pneumatycznie. Dzięki temu można go bezpiecznie zatrzymać.

3.4. System podawania rozpuszczalnika do ekstraktora

Proces ekstrakcji wymaga ciągłego dostarczania rozpuszczalnika do ekstraktora. Rozpuszczalnikiem ekstrakcyjnym jest ciężka frakcja otrzymywana w wyniku upłynniania produktów reaktora. Źródłem rozpuszczalnika są zbiorniki pośrednie V104 i V107 frakcji ciężkich. Frakcja podawana jest rurociągiem wyposażonym w pompę P104 i automatyczne zawory regulujące przepływ.

3.5. Ogrzewanie ekstraktora

Aby utrzymać temperaturę procesu homogenizacji (w zakresie od 180 do 200°C), mieszaninę ekstrakcyjną należy podgrzać; Odbywa się to za pomocą systemu membranowych wymienników ciepła, obejmującego wymiennik płaszczowo-rurowy E202/W401 na rurociągu transportującym czysty rozpuszczalnik oraz dwa wymienniki rura w rurze w obiegach obejściowych ekstraktora. Czynnikiem grzewczym jest olej termalny przepływający w obiegu zamkniętym. Podgrzany olej termalny przepływa najpierw przez wymiennik płytowy, a następnie przechodzi do wymienników szeregowych w cyklach obejścia ekstraktora (przez pierwszy, a następnie przez drugi). Istnieje również dodatkowe obejście wymiennika płytowego, aby zapobiec sytuacji, gdy rozpuszczalnik transportowany do ekstraktora nie jest wystarczająco czysty. System zabezpiecza wymiennik przed powstawaniem par na skutek wyższej temperatury czynnika grzewczego od temperatury wrzenia rozpuszczalnika. Ciepło przekazane do mieszaniny ekstrakcyjnej pobierane jest z układu kogeneracyjnego; ciepło odzyskuje się ze gazów spalinowych z palników gazowych reaktora R101 poprzez szeregowy układ ośmiu wymienników i sekcyjnych wymienników płaszczowo-rurowych gazów spalinowych z agregatów prądotwórczych. Technologicznie sposób ogrzewania mieszaniny ekstrakcyjnej jest dwojaki:

– oddawanie ciepła przez ogrzany czysty rozpuszczalnik do osiągnięcia temperatury wyższej od temperatury w ekstraktorze podczas mieszania rozpuszczalnika z roztworem ekstrakcyjnym (zasilanie) – wymiennik płaszczowo-rurowy E202/W401;

– przekazywanie ciepła oleju termicznego do mieszaniny ekstrakcyjnej na zasadzie wymiany ciepła – wymienniki w obiegach by-pass.

3.6. Mieszanie zawartości ekstraktora

Pod ekstraktorem zainstalowane są trzy pompy obiegowe mieszaniny ekstrakcyjnej (P205, P206 i P207). Ich zadaniem jest poprawa warunków procesu (przyspieszenie rozpuszczania poliolefin i usprawnienie wymiany ciepła pomiędzy elementami grzejnymi a mieszaniną). Są to zmodyfikowane pompy z wirnikiem otwartym o wydajności do 30 m3/h, wysokości tłoczenia sięgającej 30 m słupa cieczy i mocy 5,5 kWe. Daje to całkowitą wydajność do 90 m3/h, co pozwala na wymianę masy ekstrakcyjnej 4,5 razy na godzinę (roboczy poziom napełnienia ekstraktora wynosi 2/3 wydajności roboczej). Mieszanka frakcji ciężkiej z rozdrobnionym materiałem pobierana jest z dolnych króćców zbiornika, znajdujących się w jego środkowej części. Wspomniane pompy kierują go do króćców na bocznej powierzchni reaktora.

3.7. System skraplania gazowych produktów ekstrakcji

Warunki termiczne panujące w reaktorze R201 polegają na odparowaniu wilgoci surowca oraz śladowych ilości frakcji lekkiej, która może znajdować się w rozpuszczalniku. Opary ulegają skropleniu w wymienniku ciepła E201. Ciecz kierowana jest następnie do zbiornika V106 pełniącego funkcję separatora frakcji skroplonych. Pary emitowane w ekstraktorze R201 są schładzane, skraplane i wychwytywane w zbiorniku (separatorze), gdzie oddzielana jest frakcja wodna od węglowodorów.

3.8. System usuwania zanieczyszczeń i podawania mieszaniny ekstrakcyjnej do reaktora

Masa ekstrakcyjna pobierana jest z ekstraktora R201 za pomocą pompy P205. Za pomocą zaworu sterującego masa ekstrakcyjna podawana jest w sposób ciągły przez filtr F103 do reaktora R101 procesu depolimeryzacji. Stopień otwarcia zaworu zależy od szybkości zmniejszania się masy w reaktorze.

3.9. Filtr F103

Zanieczyszczenia usuwane są za pomocą filtra szczelinowego z automatycznym usuwaniem osadów. Konstrukcja filtra umożliwia pracę ciągłą; odprowadzenie osadów nie powoduje przestojów procesu. Uzyskana ilość zanieczyszczeń w masie ekstrakcyjnej wynosi około 20%. Zanieczyszczenia zrzucane są na oddzielający filtr szczelinowy wyposażony w sito szczelinowe łukowe (typ FOTI – Filtration Outside To Inside), gdzie pozostałości cieczy są odprowadzane i przemywane czystym rozpuszczalnikiem. Oczyszczona ciecz zgromadzona na dnie separatora jest pompowana z powrotem do ekstraktora za pomocą pompy P105.

3.10. Jednostka reaktora z wyposażeniem pomocniczym (systemy i urządzenia)

Reaktor R101 jest zbiornikiem leżącym z płaskimi, żebrowanymi dnami, wykonanymi ze stali austenitycznej, o pojemności przestrzeni roboczej około 30 m3, wypełnionym średnio w 2/3 tej wartości, czyli do około 20 m3. Surowiec do reaktora podawany jest czterema przenośnikami ślimakowymi: Z105 do Z108. System przystosowany jest do pracy na najgorszym surowcu, czyli o najmniejszej gęstości nasypowej. Przenośniki ślimakowe podające można zatrzymywać jeden po drugim, np. w przypadku wzrostu poziomu mieszaniny reakcyjnej lub konieczności zmniejszenia wydajności procesu. Układ grzania/chłodzenia korpusu ślimaka umożliwia utworzenie „korka” oddzielającego przestrzeń gazową reaktora od atmosfery. Podajnik ślimakowy połączony jest z reaktorem za pomocą (normalnie zamkniętej – samozamykającej się) zasuwy nożycowej napędzanej pneumatycznie. Dzięki temu można go bezpiecznie zatrzymać. Elementy grzejne są osadzone w dnie zbiornika reaktora. Reaktor posiada również szereg króćców umożliwiających podłączenie współpracujących urządzeń, np. pomp obiegowych i przyrządów pomiarowych zapewniających kontrolę procesu reakcji. Zawór kolumny hydraulicznej K101, wypełniony cieczą zaporową w celu obniżenia ciśnienia w reaktorze w przypadku jego wzrostu powyżej wartości dopuszczalnej, podłącza się do rury odpowietrzającej zamontowanej na kominie reaktora. Reaktor R101 oparty jest na skalach tensometrycznych, co umożliwia ciągłą kontrolę poziomu napełnienia reaktora [19].

3.11. Podawanie masy ekstrakcyjnej do reaktora

Masa ekstrakcyjna podawana jest do króćca reaktora z ekstraktora R201 za pomocą pompy P205. Ilość ekstraktu uzależniona jest od szybkości procesu i uzupełniana jest na bieżąco, tak aby zapewnić odpowiedni poziom masy ekstrakcyjnej w reaktorze.

3.12. Ogrzewanie reaktora

Elementy grzejne zatopione są w płaskim dnie reaktora z obu stron w postaci rur profilowanych, do których z jednej strony podłączone są palniki O101-O108 o modulowanej mocy 200 kW każdy; z drugiej strony są one podłączone do wylotu spalin do komina. Elementy grzejne ułożone są na dwóch poziomach [22]. Ogrzewane są ciepłem spalania gazu procesowego (jeden z produktów procesu depolimeryzacji) lub ciepłem spalania propanu (etap rozruchu układu) [20].

3.13. Mieszanie zawartości reaktora

Ciągłe mieszanie cieczy w reaktorze R101 zapewniają cztery układy pompowe (P 201–204) o wydajności do 40 m3/h każdy. Daje to całkowitą wartość wypływu do 160 m3/h, co pozwala na wymianę masy reakcyjnej osiem razy na godzinę. Pompy montowane są pod reaktorem, a ich zadaniem jest poprawa warunków procesu – cyrkulacja poprawia wymianę ciepła pomiędzy elementami grzejnymi a masą reakcyjną oraz zapobiega gromadzeniu się osadów zanieczyszczeń stałych.

3.14. Czyszczenie reaktorów Filtry F101 i F102

Proces depolimeryzacji polega na powstaniu zanieczyszczeń stałych w postaci węgla. Dzięki systemowi ekstrakcji ich zawartość wynosi niecałe 5%. Pompy P203 i P204 pobierają masę reakcyjną wraz z zanieczyszczeniami z dna reaktora i pompują ją z powrotem do urządzenia poprzez filtry F101 i F102. Zanieczyszczenia zawarte w masie oddzielane są na filtrach płytowych z systemem zrzutu wibracyjnego [21]. Są one usuwane grawitacyjnie z filtra w postaci rozwałkowanego osadu poprzez śluzę zbiornika ZB101, a następnie wychwytywane przez podajnik z modułem chłodniczym PK201 i magazynowane w zbiorniku K201, oba przedstawione na rysunku 5. Osad odbierany jest ręcznie przez pracowników zakładu.

Rysunek 5. Zdjęcie końcowej części linii technologicznej usuwania zanieczyszczeń z reaktora R101 Na pierwszym planie widać zbiornik K201 z podajnikiem PK201.

3.15. Upłynnianie gazowych produktów krakingu

W wyniku krakingu termicznego z reaktora wydziela się strumień par o temperaturze 420°C i przepływie masowym 1000 kg/h. Biorąc pod uwagę wysoką temperaturę par i ich niejednorodność (są one mieszaniną cząstek o różnej liczbie atomów węgla w jednej cząsteczce (od C20 do C5)), jednostopniowe chłodzenie i kondensacja produktów jest praktycznie niemożliwe. Z tego powodu proces przebiega w czterech etapach. Pierwsze dwa etapy to bezmembranowe wymienniki ciepła, w których transfer ciepła i masy następuje jednocześnie w procesie kontaktu fazy gazowej z fazą ciekłą. Wymienniki pełnią funkcję płuczek płuczących przepływający przez nie strumień gazów węglowodorowych. Strumień cieczy – skroplonych par węglowodorów – odprowadzany jest grawitacyjnie do zbiorników pośrednich (buforowych). Fragment tego układu pokazano na rysunku 6. W dalszej części etapy chłodzenia stanowią wymienniki membranowe i płaszczowo-rurowe o konstrukcji zbiornikowej. Strumień gazu opuszczający ostatni stopień skraplania kierowany jest poprzez separator (odmgławiacz) i zawór hydrauliczny (pełniący jednocześnie funkcję płuczki i absorbera gazu) do dzwonowego zbiornika buforowego. Stamtąd podawany jest do układu oczyszczania i zespołu palników, gdzie jest spalany [20]. Wytworzone ciepło wykorzystywane jest do ogrzewania reaktora R101 i podtrzymania zachodzącego w nim procesu. W ten sposób energia uwolniona w procesie krakingu termicznego jest częściowo wykorzystywana do podtrzymania samego procesu. Ciepło w układzie skraplania oddawane jest w wieży chłodniczej z wymuszonym ciągiem oraz w agregacie chłodniczym stojakowy.

Rysunek 6. Zdjęcie fragmentu instalacji upłynniania produktów pokrakingowych i jednego ze zbiorników pośrednich.

3.16. System inertyzacji

Warunkiem bezpiecznego procesu depolimeryzacji poliolefin jest utrzymanie w instalacji produkcyjnej atmosfery niezagrożonej wybuchem, czyli zawierającej mniej niż 10% tlenu. Pod tym względem najniebezpieczniejsze momenty instalacji technologicznej to rozruch, gdy wnętrze instalacji jest napełnione powietrzem atmosferycznym, oraz wyłączenie, gdy do instalacji może zostać zassane powietrze z otoczenia. Aby zminimalizować ryzyko wybuchu wewnętrznego, przed uruchomieniem instalacja jest napełniana gazem obojętnym (azotem). Źródłem azotu jest membranowy generator azotu zasilany sprężonym powietrzem lub alternatywnie (w sytuacji awaryjnej) zbiornik ze sprężonym ciekłym azotem wyposażony w układ odparowania i redukcji ciśnienia.

Układ wytwarzania i dystrybucji sprężonego powietrza i azotu [19] jest strukturą rozgałęzioną i otwartą. Średnice rurociągów dobierane są do wydajności. System można rozbudowywać i uzyskać zamkniętą, pierścieniową architekturę.

Sprężone powietrze wytwarzane jest przez trzy sprężarki równolegle o wydajności 288 m3/h każda, co daje łączny strumień 864 m3/h powietrza sprężonego pod ciśnieniem do 10 bar [19]. Instalacja sprężonego powietrza i azotu została wykonana zgodnie z przepisami polskimi i unijnymi; przyznano znak certyfikujący CE, łącznie z oceną zgodności; i umieszczono na nim tabliczkę znamionową. Kondensat olejowo-wodny (emulsja) usuwany z urządzeń (sprężarek, separatorów, filtrów, drenaży, zbiorników) może zawierać od 500 do 5000 mg oleju w litrze. Przed skierowaniem do kanalizacji jest on wychwytywany i oczyszczany w separatorze. Zawartość oleju w kondensacie odprowadzanym do kanalizacji wynosi poniżej 15 mg/dm3, co jest zgodne z prawem polskim i europejskim.

3.17. Dostawa i sterowanie linią depolimeryzacji oraz wizualizacja procesu

Wszystkie sygnały odbierane z obiektu wprowadzane są do sterownika nadrzędnego umieszczonego w szafce w sterowni, obok systemu produkcyjnego. Jest to również lokalizacja systemu UPS (Uninterruptible Power Supply), którego moc i pojemność akumulatorów pozwala na podtrzymanie zasilania układu sterowania systemem do 48 h, czyli na tyle długo, aby całkowicie i bezpiecznie zatrzymać proces w przypadku zaniku napięcia zasilającego system. System sterowania ma strukturę rozproszoną: sterownik nadrzędny współpracuje z wyspami sterującymi znajdującymi się w urządzeniach systemu [19].

4. Zapotrzebowanie na ciepło układu technologicznego

Ekstraktor pracuje w sposób ciągły z wydajnością podawania wstępnie posortowanego surowca i rozpuszczalnika na poziomie odpowiednio 1000 i 2000 kg/h. Przewidywana średnia temperatura wewnątrz urządzenia wynosi 140°C. Zapotrzebowanie na ciepło w procesie ekstrakcji wynosi około 160 kWt. Ciepło dostarczane jest przez boczne wymienniki ciepła (około 20 kWt) oraz czysty rozpuszczalnik o podwyższonej temperaturze: 140 kWt (rozpuszczalnik podgrzewany jest w wymienniku W401/E202).

Ze względu na znaczne różnice w składzie surowców zapotrzebowanie na ciepło w reaktorze jest zmienne. Nie przekracza ona jednak średnio 1200 kWt. Reaktor R101 wyposażony jest w układ ośmiu palników gazowych grzewczych (Patent (PL) 229851, 2018) o mocy do 200 kW każdy, co zapewnia maksymalny strumień ciepła sięgający 1600 kWt.

Instalacja posiada czterostopniowy system upłynniania gazowych produktów krakingu. Strumień ciepła, który należy zebrać w celu upłynnienia strumienia pokrakowego i potrzebnego do dalszego chłodzenia skroplonych frakcji węglowodorowych, wynosi około 590 kWt.

Ciepło odprowadzane z procesu, zawarte w strumieniu gazów spalinowych opuszczających układ grzewczy reaktora R101 oraz spalinach z agregatów prądotwórczych, jest odzyskiwane w dziesięciu wymienionych rekuperatorach. System ten jest częścią tak zwanego układu kogeneracyjnego. Wymienniki są membranowymi konstrukcjami pryzmowo-rurowymi o łącznej mocy nominalnej 1265 kWt. Ciekłym czynnikiem grzewczym jest w nich olej termiczny. Instalacja oleju termalnego składa się z dwóch źródeł ciepła: górnego źródła ciepła – wymienników jak powyżej – i dolnego źródła ciepła – wymienników, w których olej oddaje ciepło innym systemom. Należą do nich wymienniki ciepła podgrzewające ekstrakt i zawiesinę odpowiednio w ekstraktorze R201 i w filtrze-separatorze oraz wymiennik ciepła typu JAD w węźle cieplnym podgrzewający wodny roztwór glikolu, służący do ogrzewania innych urządzeń linii depolimeryzacji i w zakładzie (gorąca woda wodociągowa). W węźle cieplnym ciepło może być także kierowane do ogrzewania pomieszczeń w zakładzie (poprzez dodatkowy wymiennik płytowy).

Zapotrzebowanie na energię elektryczną linii sortującej wraz z zespołem przygotowania surowca wynosi około 450 kWe, natomiast linia depolimeryzacji zużywa około 350 kWe. Całkowite zapotrzebowanie elektrowni na energię elektryczną wynosi 800 kWe.

Czynnikiem chłodzącym jest wodny roztwór glikolu o stężeniu od 30% do 35%, krążący w obiegu zamkniętym pomiędzy wymiennikami ciepła a wieżą chłodniczą z wymuszonym ciągiem membranowym E200. Wieża chłodnicza umożliwia osiągnięcie różnicy temperatur na wlocie i wylocie rzędu 5°C przy różnicy temperatur powietrza rzędu 7°C. Zastosowana wieża chłodnicza posiada pięć podwójnych sekcji wentylatorów (1) o łącznej mocy cieplnej 530,1 kWt. W ostatnim etapie chłodzenia gaz składający się głównie z metanu, etanu, propanu i butanu oraz niewielkich ilości innych cięższych węglowodorów przepływa przez chłodnicę płaszczowo-rurową chłodzoną wodnym roztworem glikolu o temperaturze na wlocie -5 °C. Górne źródło ciepła stanowi regałowy agregat chłodniczy o mocy 2,0 kWt. Dzięki ochłodzeniu strugi gazu nie ma niebezpieczeństwa kondensacji frakcji węglowodorowych w rurociągach transportujących gaz do palników. W związku z tym nie ma niebezpieczeństwa zablokowania palników lub ich nieprawidłowego działania.

Biorąc pod uwagę fakt, że temperatura zamarzania niektórych produktów, zwłaszcza frakcji ciężkiej, przekracza 50°C, zakład wyposażony jest w instalację podgrzewającą zarówno rurociągi, jak i zbiorniki robocze. Wszystkie elementy instalacji, od reaktora R101 po chłodnice, izolowane są przy użyciu bezchlorkowej wełny mineralnej lub materacy z kompozytów ceramicznych wielokrotnego użytku. Źródłem ciepła instalacji jest odzyskane ciepło odpadowe.

5. Przeróbka technologiczna i kierowanie mieszanki paliwowej do sprzedaży i do agregatów prądotwórczych

Poprzez zbiorniki pośrednie otrzymane frakcje węglowodorowe kierowane są do układów składu produktu oraz do podziemnych zbiorników magazynowych. Stamtąd można je zbierać za pomocą zalegalizowanego przepływomierza, aby zasilać generatory prądu i stacje załadunku cystern drogowych w celu sprzedaży konsumentom na rynku półproduktów płynnych.

Produkty końcowe procesu depolimeryzacji tworzyw sztucznych magazynowane są oddzielnie w podziemnych dwupłaszczowych zbiornikach M101 i M102 o pojemności 80 m3 każdy:

– w zbiorniku dwukomorowym M101 w komorze K1 o pojemności 16 m3 mieszczą się produkty benzynowe; komora K2 o powierzchni 64 m3 służy do przechowywania produktów naftowych;

– w zbiorniku dwukomorowym M102 komora K3 o pojemności 40 m3 mieści produkty parafinowe; druga komora K4 o pojemności 40 m3, zalegalizowana przez Główny Urząd Miar (GUM), służy do przechowywania akcyzowych wyrobów energetycznych przeznaczonych do wydania wytwórcom energii lub podmiotom zewnętrznym.

Fiskalnie w składzie podatkowym K1, K2 i K3 są komorami technologicznymi, natomiast K4 jest komorą magazynową – przechowuje produkty przed ich wydaniem z magazynu. Każda komora w zbiornikach wyposażona jest w aparaturę analityczną do pomiaru poziomu, temperatury oraz wskaźnika kwasowo-zasadowego (pH). W każdej komorze znajduje się także mieszadło generujące obieg cieczy i stabilizujące jej parametry. Komory wyposażone są również w wężownice zasilane roztworem grzewczym wodno-glikolowym w celu utrzymania odpowiednio wysokich temperatur w każdej komorze.

Poszczególne frakcje mogą być odbierane z komór zbiorników podziemnych za pomocą pomp pracujących w zespole pompowym. Następnie frakcje przepompowuje się przez mieszalnik statyczny. Mieszają się w przepływie, tworząc stabilne roztwory lub mieszaniny. Powstałe w ten sposób produkty można przefiltrować i poddać dalszej obróbce na poziomie molekularnym w oczyszczalni (SUP/UOK) w celu uzyskania odpowiedniej jakości. W wyniku wymieszania frakcji według określonej procedury powstaje paliwo przeznaczone dla agregatów prądotwórczych – Produkt energetyczny: GreenOil (lekki destylat węglowodorowy), opisany w karcie katalogowej wersja: 1.0/EN z dnia 10 września 2018 r., przygotowany zgodnie z Rozporządzeniem WE 1907/ 2006 Parlamentu Europejskiego i Rady oraz Rozporządzenie WE 453/2010 określające właściwości produktu i związane z nimi procedury, zgodnie z najlepszą dostępną wiedzą [19]. Wybrane właściwości frakcji przedstawiono w tabeli 3.

Tabela 3. Wybrane właściwości otrzymanych produktów.

| Lp. | Wielkość lub parametr | Jedn. | Zastosowanie/metoda | Wartość |

| 1 | Indeks cetanowy | 53,45 + 0,25 | ||

| 2 | Gęstość w temperaturze 15°C | kg/m3 | PN-EN ISO 12185:2002 | 830 + 845 |

| 3 | Zawartość wielopierścieniowych węglowodorów aromatycznych | % (m/m) | PN-EN 12916:2016-03 | 3,7 +4,7 |

| 4 | Zawartość siarki | mg/kg | PN-EN ISO 14596:2009 | 20 + 30 |

| 5 | Temperatura zapłonu | °C | PN-EN ISO 2719:2016-08 | 50 + 58 |

| 6 | Zawartość wody | mg/kg | PN-EN ISO 12937:2005 | 40 + 100 |

| 7 | Zawartość zanieczyszczeń | mg/kg | PN-EN 12662:2014-05 | > 30 |

| 8 | Lepkość w temperaturze 40°C | mm2/s | PN-EN ISO 3104:2004 | 2,2 + 2,6 |

Wszystkie produkty energetyczne wytwarzane w zakładzie, łącznie z ich przygotowaniem do wysyłki i sprzedaży, oznakowaniem i wytycznymi dotyczącymi dalszego użytkowania, traktowane są zgodnie z przepisami polskimi i unijnymi. Produkt energetyczny GreenOil, zanim zostanie dostarczony do agregatów prądotwórczych lub zatłoczony do autocystern, przepływa przez system pomiarowo-rozliczeniowy oparty na przepływomierzu masowym Coriolisa, dzięki zaimplementowanym funkcjom API i zalegalizowany przez Jednostkę Notyfikowaną wg. z dyrektywami MID i OIML. Ze względu na specyfikę swojej produkcji i procesów zakład prowadzi skład podatkowy, a wytwarzane w nim komponenty węglowodorowe podlegają opodatkowaniu podatkiem akcyzowym zgodnie z obowiązującymi przepisami. Częściowy bilans ekonomiczny funkcjonowania zakładu za wybrany okres, wyszczególniony na przychodach (opłaty recyklingowe, sprzedaż sortowanych odpadów i produktów) i kosztach (administracyjność, wynagrodzenia, media) przedstawiono w tabeli 4.

Tabela 4. Uproszczony bilans ekonomiczny zakładu.

| Przychody – recykling odpadów | Wysokość opłaty (EUR/Mg) | Ilość na miesiąc (Mg) | Ilość rocznie (Mg) | Miesięczny przychód EUR | Roczny przychód EUR |

| Opłata za recykling odpadów | 90,00 | 1.000 | 12.000 | 90.000,00 | 1.080.000,00 |

| Przychody – sprzedaż | Wartość (EUR/Mg) | Miesięczna produkcja (Mg) | Roczna produkcja (Mg) | Miesięczny przychód EUR | Roczny przychód EUR |

| GreenOil (CN 2710 19 29) |

445,00 | 400 | 4.800 | 178.000,00 | 2.136.000,00 |

| Lekka frakcja (benzynowa) | 220,00 | 100 | 1.200 | 22.000,00 | 264.000,00 |

| Ciężkie frakcje | 660,00 | 60 | 720 | 39.600,00 | 475.200,00 |

| Koksik | 22,00 | 60 | 720 | 1.320,00 | 15.840,00 |

| Bilans roczny | Wartość EUR | ||||

| Przychody razem | 3.971.040,00 | ||||

| EBIT (zysk przed odsetkami i opodatkowaniem) | 2.230.710,00 | ||||

| EAT (zysk po opodatkowaniu) | 1.246.760,00 | ||||

6. Wnioski

Na podstawie (częściowo porównawczej) oceny stanu instalacji, w tym linii technologicznej, można wstępnie stwierdzić, że instalacja (na zdjęciu instalacja depolimeryzacji pod daszkiem) została oddana do eksploatacji prawidłowo, a instalacja technologiczna jest wystarczająco kompletna pod względem swojego głównego zadania, jakim jest prowadzenie procesów recyklingu odpadów opakowaniowych. System stanowi także podstawę bezpiecznej pracy zakładu. Zdaniem autorów zakład jest obecnie najnowocześniejszym przedsiębiorstwem działającym w Polsce, zajmującym się komercyjnym recyklingiem odpadów tworzyw sztucznych w procesie depolimeryzacji. Jest to także jeden z najnowocześniejszych zakładów oferujących tego typu usługi w Europie.

Należy podkreślić, że linię technologiczną charakteryzują nowatorskie, innowacyjne rozwiązania, takie jak opatentowana metoda czyszczenia wewnętrznych elementów reaktora i oczyszczania masy reakcyjnej czy karbonizacji pozostałości poprocesowych. Zaletą prezentowanej technologii jest znaczne uproszczenie procesu, a co za tym idzie znaczne obniżenie kosztów inwestycji. Zrezygnowano m.in. z procesów destylacji i rektyfikacji (nisko- i podciśnieniowej). Wykorzystano doświadczenia polskich rafinerii, gdzie blokowano płyty kolumn przy zasilaniu kolumny KTS-F (frakcjami składników tworzyw sztucznych). Incydent wymagał kosztownych prac związanych z czyszczeniem i naprawą kolumny i niektórych części systemu. Wynikiem procesu są akcyzowe produkty energetyczne będące składnikami węglowodorowymi. Z powodzeniem można je stosować jako dodatki do olejów opałowych i innych produktów rafineryjnych. Nadają się również do wielu powszechnie stosowanych produktów, takich jak kleje, rozpuszczalniki itp.

System taki nigdy wcześniej nie był wdrażany na skalę przemysłową, ale proces był znany dzięki badaniom przeprowadzonym wcześniej w zakładzie pilotażowym na małą skalę przemysłową. Doświadczenie pozwoliło użytkownikowi – właścicielowi zakładu – poznać specyfikę procesu, zidentyfikować zagrożenia jakie stwarza ten proces, wstępnie dobrać najkorzystniejsze parametry początkowe oraz zdefiniować założenia do projektowania urządzeń i innych elementów pracujących w jego ramach systemu.

Wkład autorów

Konceptualizacja, AD i PD; walidacja, E.S.; zasoby, AF i PM; weryfikacja danych, AF i PM; pisanie – oryginalne przygotowanie projektu, A.D.; pisanie – recenzja i redakcja, E.S; wizualizacja, PD; nadzór, P.D. Wszyscy autorzy przeczytali i zgodzili się na opublikowaną wersję manuskryptu.

Finansowanie

Praca ta została wsparta „Programem Operacyjnym – Innowacyjna Gospodarka Działanie 4.4.”, który został przyjęty z wdzięcznością.

Konflikt interesów

Autorzy oświadczają, że nie mają żadnych znanych konkurencyjnych interesów finansowych ani powiązań osobistych, które mogłyby mieć wpływ na prace opisane w tym artykule. Wszelka dokumentacja, certyfikaty, atesty, aprobaty itp., o których mowa w artykule i oznaczona cechami takimi jak numer, znak i unikalna nazwa, jest w posiadaniu Kierownika Zakładu i jest dostępna do wglądu.

Bibliografia

1. Lin, X.; Zhang, Z.; Zhang, Z.; Sun, J.; Wang, Q.; Pittman, C.U. Catalytic fast pyrolysis of a wood-plastic composite with metal oxides as catalysts. Waste Manag. 2018, 79, 38–47. [Google Scholar] [CrossRef] [PubMed]

2. Sogancioglu, M.; Yel, E.; Ahmetli, G. Pyrolysis of waste high-density polyethylene (HDPE) and low-density polyethylene (LDPE) plastics and production of epoxy composites with their pyrolysis chars. J. Clean. Prod.2017, 165, 369–381. [Google Scholar] [CrossRef]

3. Hassan, H.; Hameed, B.H.; Lim, J.K. Co-pyrolysis of sugarcane bagasse and waste high-density polyethylene: Synergistic effect and product distributions. Energy 2020, 191, 116545. [Google Scholar] [CrossRef]

4. Braido, R.S.; Borgesb, L.E.P.; Pintoa, J.C. Chemical recycling of crosslinked poly(methyl methacrylate) and characterization of polymers produced with the recycled monomer. J. Anal. Appl. Pyrolysis 2018, 132, 47–55. [Google Scholar] [CrossRef]

5. Morris, G.A.; Foster, T.J.; Harding, S.E. A hydrodynamic study of the depolymerization of a high methoxy pectin at elevated temperatures. Carbohydr. Polym. 2002, 48, 361–367. [Google Scholar] [CrossRef]

6. Özsin, G.; Pütün, A.E. A comparative study on co-pyrolysis of lignocellulosic biomass with polyethylene terephthalate, polystyrene, and polyvinyl chloride: Synergistic effects and product characteristics. J. Clean. Prod. 2018, 205, 1127–1138. [Google Scholar] [CrossRef]

7. Munir, D.; Irfan, M.F.; Usman, M.R. Hydrocracking of virgin and waste plastics: A detailed review. Renew. Sustain. Energy Rev. 2018, 90, 490–515. [Google Scholar] [CrossRef]

8. Yao, Y.; Chau, E.; Azimi, G. Supercritical fluid extraction for purification of waxes derived from polyethylene and polypropylene plastics. Waste Manag. 2019, 97, 131–139. [Google Scholar] [CrossRef] [PubMed]

9. Sun, Y.; Wang, Z.; Liu, Y.; Meng, X.; Qu, J.; Liu, C.; Qu, B. A Review on the Transformation of Furfural Residue for Value-Added Products. Energies 2020, 13, 21. [Google Scholar] [CrossRef][Green Version]

10. Ragaert, K.; Delva, L.; Geem, K.V. Mechanical and chemical recycling of solid plastic waste. Waste Manag.2017, 69, 24–58. [Google Scholar] [CrossRef] [PubMed]

11. Lange, L.C.; Ferreira, A.F.M. The effect of recycled plastics and cooking oil on coke quality. Waste Manag. 2017, 61, 269–275. [Google Scholar] [CrossRef] [PubMed]

12. Mastellone, M.L. A feasibility assessment of an integrated plastic waste system adopting mechanical and thermochemical conversion processes. Resour. Conserv. Recycl. X 2019, 4, 100017. [Google Scholar] [CrossRef]

13. Awaja, F.; Pavel, D. Recycling of PET. Eur. Polym. J. 2005, 41, 1453–1477. [Google Scholar] [CrossRef]

14. Uzoejinwa, B.B.; He, X.; Wang, S.; Abomohra, A.E.-F.; Hu, Y.; Wang, Q. Co-pyrolysis of biomass and waste plastics as a thermochemical conversion technology for high-grade biofuel production: Recent progress and future directions elsewhere worldwide. Energy Convers. Manag. 2018, 163, 468–492. [Google Scholar] [CrossRef]

15. Mianowski, A. Odpady tworzyw sztucznych jako źródło paliw stałych i płynnych [Waste plastic as a source of solid and liquid fuels]. Chemik 2013, 67, 423–434. [Google Scholar]

16. Solis, M.; Silveira, S. Technologies for chemical recycling of household plastics—A technical review and TRL assessment. Waste Manag. 2020, 105, 128–138. [Google Scholar] [CrossRef] [PubMed]

17. AgrobEko Sp. z o.o.; (Informacje Techniczne [Technical Information], Zabrze, Poland). Personal Communication, 2005.

18. Available online: http://www.ekonaks.pl/en/index.php (accessed on 9 July 2020).

19. Fenicki, A. et al.; (EZO S.A., GreenTech Polska S.A., Recykling and Energia S.A. Companies, Warszawa, Poland) Documentation of the packaging waste recycling plant in Toruń: Zakład Recyklingu Odpadów Opakowaniowych; process, chemical, mechanical and building industry—A multi-business enterprise; established in the years 2006–2018. Personal Communication, 2020. Unpublished. [Google Scholar]

20. Chełchowski, J.; Jurzak, J.; Obstawski, A.; Polit, A.; Turek, P.; Fenicki, A.; Fenicki, M. Układ Obiegu Gazu Powstałego w Procesie Pirolizy [A Circulation System of Gas Resulting from Pyrolysis]. For the Invention. Patent (PL) 224027, 12 April 2016. [Google Scholar]

21. Chełchowski, J.; Duda, A.; Fenicki, M.; Jurzak, J.; Obstawski, A.; Polit, A.; Turek, P. Sposób Oczyszczania Ciekłej Masy Reakcyjnej Procesu Depolimeryzacji [A Method of Purification of the Liquid Reaction Mass Arising from the Depolymerization Process]. For the Invention. Patent (PL) 230697, 17 May 2018. [Google Scholar]

22. Chełchowski, J.; Duda, A.; Fenicki, M.; Jurzak, J.; Obstawski, A.; Polit, A.; Turek, P. Układ Grzewczy Przeznaczony Do Stosowania w Potencjalnie Wybuchowej Atmosferze [A Heating System Intended for Use in a Potentially Explosive Atmosphere]. For the Invention. Patent (PL) 229851, 15 February 2017. [Google Scholar]

23. Chełchowski, J.; Jurzak, J.; Obstawski, A.; Polit, A.; Turek, P.; Fenicki, A.; Fenicki, M. Sposób i Układ Do Przetwarzania Odpadowych Poliolefin [A Method and a System for the Processing of Waste Polyolefin]. For the Invention. Patent (PL) 226098, 8 December 2016. [Google Scholar]

Nota wydawcy: MDPI pozostaje neutralna w odniesieniu do roszczeń jurysdykcyjnych dotyczących publikowanych map i powiązań instytucjonalnych.

© 2020 autorstwa autorów. Licencjobiorca MDPI, Bazylea, Szwajcaria. Ten artykuł jest artykułem o otwartym dostępie, rozpowszechnianym na warunkach licencji Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).